Sådan opstår motoren OM 473

Bil & teknik

Med en slagvolumen på 15,6 liter, en ydelse på op til 460 kW og et maksimalt drejningsmoment på 3.000 Nm er OM 473 superstjernen blandt lastbilsmotorer. Den bliver bygget på Mercedes-Benz' fabrik i Mannheim.

En stiv, let motorblok og et topstykke, som klarer selv de højeste cylindertryk. Krumtapakslen, som legende let klarer 1,2 mio. kilometer, og en montagelinje, hvor der ikke er plads til fejl - i fabrikkens afdelinger for støbning, spåntagende bearbejdning og montage skabes den tunge motorserie til Mercedes-Benz lastbiler. OM 473 er yngste skud på stammen - motoren med størst slagvolumen, størst ydelse, det mest avancerede motorbremsesystem og den mest effektivitetsforøgende turbocompound-teknologi.

Støberi.

Luften er tør, og der lugter af en blanding af nytårsfyrværkeri og varm motor. Et skarpt lys fra smeltemassen, som får resten af hallen til at forsvinde i mørke. Hvidglødende jern transporteres i transportkar fra smelteovnen til varmholdeovnen og til sidst til støbeovnen, før det hvert 320. sekund flyder ned i formene. Takten er nøje afbalanceret mellem frisk og forsigtig - en enkelt dråbe vand ville være nok til at få den op til 1.450 grader varme flydende masse til at eksplodere.

Her opstår hightech-råemnerne til de tunge sekscylindrede rækkemotorer, motorblokken og topstykket. Begge af støbejern, topstykket med den særlig krystalstruktur, som hedder vermiculærgrafit. Jernet skal smelte i en elektrisk drevet ovn - hvis det kom fra en koksfyret ovn, ville svovlindholdet være for højt.

Kort før støbningen tilsættes jernet magnesium, som får støbeovnens omgivelser til at lyse op i et skarpt lyn. Mindre end en håndfuld støberier i verden behersker denne proces i industriel målestok, og den er forudsætningen for alene 3.500 topstykker om ugen. Hvert enkelt topstykke er hult som en schweizerost, med nøjagtige ind- og udgange for forbrændingsluften, med olie- og kølerør.

Bankning, vibrering, blæsning - maskinelt og manuelt fjernes hvert eneste lille korn form- og kernesand, resterne fra støbningen, omhyggeligt fra topstykket. Så kommer det første kvalitetstjek. Fem gange i træk slår en lille metalhammer på et hjørne af den næsten 200 kg tunge komponent. På den anden side måler en laser de svingninger, der opstår. Er klangbilledet korrekt? Grøn eller rød, en ultimativ dom - selv den mindste afvigelse ville føre til, at komponenten bliver smeltet om.

Spåntagende bearbejdning.

Dreje, bore, fræse, slibe - alle disse discipliner benytter medarbejderne i de to bygninger, hvor den spåntagende bearbejdning foregår, for at gøre råemnerne til netop de superpræcise komponenter, som giver Actros, Arocs og Antos stærk og økonomisk motorkraft i hele deres lange lastbilsliv.

Det begynder på nederste etage med de smedede råemner til

krumtapakslerne, som leveres af ThyssenKrupp. På dreje- og

fræsemaskiner opstår forberedte flader til plejlstangs- og

hovedlejerne. Derefter følger de finere bearbejdningstrin: Slibning i

flere trin, ind imellem induktionshærdning. Under denne proces bliver

lejefladerne opvarmet, til de er rødglødende, og hærdes derefter med

aquatensidholdigt vand. Derefter slibning og polering - en

glatningsmetode til ekstremt høje overfladekvaliteter - og endelig

følger den omfattende måling og slutkontrol af hver enkelt

krumtapaksel.

En etage højere er der etableret en helt ny maskinpark til bearbejdning af topstykke og motorblok. Omkring 70 procent af bearbejdningscentrene - primært værktøjsmaskiner til fræsning og boring - er standardmaskiner. De øvrige 30 procent er specialkonstrueret til fremstillingen af OM 473 og dens brødre.

Eksempelvis til at presse ventilsæderne af en koboltlegering ind i topstykket. Alt efter motortype koster de op til 10 euro stykket, og der skal monteres 24 i hvert topstykke. Maskinen vælger automatisk den rigtige ventilsædevariant, afkøler hver enkelt ring med flydende kvælstof og placerer den i den forberedte boring i topstykket. Her opstår den faste forbindelse, ved at ventilsæderingen udvider sig.

Igen og igen skal komponenterne igennem såkaldte kvalitetsporte,

hvor det kontrolleres, at tolerancerne er overholdt, og dette

dokumenteres for hvert enkelt topstykke og hver enkelt

motorblok.

Endnu et kvalitetstjek foretages i et klimatiseret lokale. Her kontrollerer berøringsfølsomme sensorer topstykkerne og motorblokkene på ca. 2.000 målepunkter. Hvis tolerancen er overskredet med bare 0,001 mm på et enkelt af disse punkter, må det udbedres. Til sammenligning er et voksent menneskes hår ca. 0,12 mm tykt.

I den anden bygning med spåntagende bearbejdning fortsætter det med hightech. Den robot, som medarbejderne kalder "Knast-Robbi", er så at sige hjertet i knastakselfremstillingen. Den identificerer hver enkelt knast, opvarmer den og giver den videre til montagerobotten. Denne placerer den på den rigtige position på det kolde knastakselrør, og sekunder senere er de to dele forbundet uløseligt med hinanden ved påkrympning. Monterede knastaksler er lette og ekstremt præcise komponenter, en specialitet i den nye motorserie til det tunge område.

Montage.

I den lyse, nyopførte hal over for støberiet og den spåntagende bearbejdning opstår ca. 260 motorer hver dag. En slange af gule motorbærearme danner montagebåndet. De styres af induktionssløjfer i hallens gulv. Styring er et vigtigt begreb her, for de 60 montagestationer gennemløbes af ca. 1.200 motorvarianter, i en takt på 3,4 minutter.

Allerførst, endnu før motorblokken bliver forbundet med den tilhørende motorbærearm, får den sit motornummer. Fra dette øjeblik kan den kommende motor allerede henføres til en lastbilsordre i Wörth eller en af de andre montagefabrikker. Det første montagetrin er monteringen af krumtapakslen. Så følger plejlstængerne med stålstemplerne, som formonteres på stedet, og derefter topstykket med de to knastaksler, som ligeledes formonteres ved siden af båndet. Fire elektriske, drejevinkelstyrede boltnøgler spænder derefter de 38 topbolte med hver 450 newtonmeter. Det høje cylindertryk på op til 235 bar kræver en stabil konstruktion!

På de bageste montagestationer får OM 473 sin turbocompound-enhed - en turbolader, som overfører den resterende udstødningsenergi til krumtapakslen. Først derefter kan den "første" turbolader monteres, som forsyner forbrændingskamrene med frisk luft og udstødningsgas til udstødningstilbageføringen.

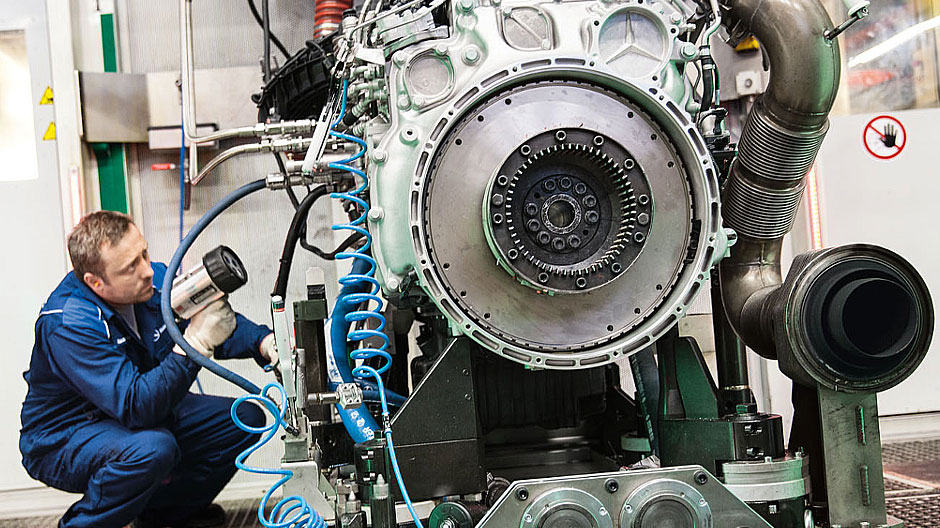

Til sidst på båndet følger en kvalitetsport og en tæthedskontrol. Efterfølgende skal hver enkelt motor bestå en 19 minutter lang varmetest. Seks motorprøvestande står klar. Fyldt med driftsvarm olie og kølevand, tilsluttet til brændstof og elektronik og forsynet med snesevis af målesensorer skal hver enkelt motor bevise, at samtlige parametre såsom indsprøjtningstryk, temperatur og brændstofforbrug er i orden - med andre ord, at den har fortjent sin stjerne.

Derefter følger klarlakering og en sidste visuel kontrol før forsendelsen. Hver enkelt motor, som forlader hallen, er en motor, som de ca. 8.500 medarbejdere på fabrikken i Mannheim kan være stolte af. De ved, at hver eneste motor er hjertet i en lastbil, som chaufføren og ejeren kan have fuld tillid til.

- Sekscylindret rækkemotor med 15,6 liter slagvolumen.

- Ydelses- og drejningsmomenttrin:380 kW/2 600 Nm, 425 kW/2 800 Nm

og 460 kW/3 000 Nm

- Dekompressions-motorbremse med ydelse op til 475 kW

- Allerede lige over tomgangsomdrejningstallet er der i alle varianter ca. 2.500 Nm drejningsmoment til rådighed

- Næsten fuld trækkraft i omdrejningsområdet fra 900 til 1.400 o/min.

- Common-rail-indsprøjtningssystem med X-PULSE trykforstærkning

- Lange serviceintervaller på op til 150.000 km ved langturskørsel

- Fås til Actros, Arocs og Antos

Den efterfølgende kvalitetskontrol omfatter foruden funktionskontrollen også en visuel kontrol.

Kommentar

Log ind for at tilføje en kommentar.

Endnu ingen kommentarer