Así se fabrica el motor OM 473

Vehículo y tecnología

Una cilindrada de 15,6 litros, una potencia nominal de hasta 460 kW y un par motor máximo de 3.000 Nm acreditan la pertenencia del OM 473 a la categoría reina de los motores para camiones. Este grupo de propulsión se fabrica en la planta de Mercedes-Benz de Mannheim.

Un bloque motor rígido y ligero capaz de soportar una presión muy elevada en los cilindros. Un cigüeñal que alcanza sin inmutarse los 1,2 millones de kilómetros, y una línea de montaje que trabaja prácticamente con cero errores. En la fundición, la nave de mecanizado y la nave de montaje de la planta de Mannheim tiene su origen esta familia de motores Mercedes-Benz para aplicaciones pesadas. El OM 473 es el producto más reciente de esta fábrica y, al mismo tiempo, el propulsor con la mayor cilindrada, la potencia más elevada y el sistema de freno motor más sofisticado. La tecnología Turbocompound contribuye, además, a aumentar la eficiencia.

Fundición.

El aire en la nave es muy seco, y huele a una mezcla de fuegos artificiales y pistones gripados. La colada despide un brillo intenso que sumerge el resto de la nave en la oscuridad. El hierro incandescente se transporta en calderos del horno de fusión al horno de conservación de calor, y de éste al de colada, antes de llenar cada 320 segundos una nueva caja de molde. La cadencia de trabajo es fruto de un compromiso preciso entre productividad y precaución. Una gota de agua sería suficiente para originar una explosión en la masa fundida a una temperatura de hasta 1.450 grados centígrados.

Aquí se producen los desbastes de alta tecnología para el bloque motor y para la culata de los motores pesados de seis cilindros en línea. Ambas piezas se fabrican en hierro colado. El material de la culata presenta una estructura cristalina especial, denominada grafito vermicular. El hierro se funde en hornos eléctricos. Si se emplearan hornos de coque, aumentaría el contenido en azufre por encima del límite tolerable.

Poco antes de la colada se añade magnesio al hierro, iluminando el entorno del horno de fundición con un destello brillante. Pueden contarse con los dedos de una mano las fundiciones en todo el mundo que dominan este proceso a escala industrial, un requisito ineludible para la producción, entre otros, de 3.500 culatas por semana. Cada una de estas piezas es hueca como un queso suizo, con aberturas exactas de entrada y salida para el aire de admisión, para las conducciones de aceite y para los canales de agua refrigerante.

Sacudidas, vibraciones, limpieza a chorro: el primer paso es eliminar a mano y a máquina hasta el último grano de la arena de los moldes y los machos, residuos del proceso de fundición. A continuación se realiza el primer control de calidad. Un pequeño martillo metálico impacta cinco veces seguidas contra uno de los extremos del bloque de casi 200 kilogramos de peso. En el lado opuesto, un dispositivo láser mide las vibraciones transmitidas. ¿El espectro acústico queda dentro de las tolerancias definidas? La respuesta es verde o rojo. Un veredicto irrevocable. Cualquier divergencia, por pequeña que parezca, supone la devolución del desbaste a la planta para su fundición.

Mecanizado.

Tornear, taladrar, fresar, rectificar. Estas son algunas de las técnicas utilizadas por los empleados en las dos naves de mecanizado con arranque de viruta para convertir las piezas brutas en componentes de alta precisión para los propulsores que impulsan el Actros, el Arocs y el Antos durante una larga vida útil.

El proceso de mecanizado comienza en la planta baja con los desbastes forjados para cigüeñales, suministrados por ThyssenKrupp. En los tornos y las fresadoras se tallan las superficies para los cojinetes de biela y los cojinetes de bancada. Los diversos pasos de mecanizado se suceden con precisión: rectificado en varias etapas, con fases intermedias de temple por inducción. La superficie de los cojinetes se calienta al rojo vivo, antes del temple por enfriamiento con agua y Aquatensid. Las siguientes etapas son el equilibrado y el bruñido, un procedimiento de alisado superficial que genera superficies de calidad extrema, antes de pasar a la estación de medición y al control final de cada uno de los cigüeñales.

En la planta situada a un nivel superior trabajan máquinas herramienta completamente nuevas, que asumen el mecanizado de las culatas y los bloques motor. Casi un 70% de los centros de mecanizado, formados en su mayor parte por máquinas herramienta para fresado y taladrado, son productos de serie. El 30% restante son máquinas diseñadas específicamente para la fabricación del nuevo OM 473 y otros motores afines.

Un ejemplo es el embutido a presión de los asientos de válvula —fabricados en aleación de cobalto— en sus alojamientos en la culata. En función de la ejecución del motor, estos componentes cuestan hasta diez euros por unidad. Cada culata cuenta con 24 asientos de válvula. La máquina escoge automáticamente la variante adecuada del asiento, enfría cada anillo individualmente con ayuda de nitrógeno líquido y lo introduce en el taladro practicado previamente en la culata. La expansión del anillo de asiento de válvula al recuperar la temperatura ambiente origina una unión estable entre ambas piezas.

En su paso por la nave, los componentes atraviesan varias «puertas de calidad», en las que se verifica el cumplimiento de las severas tolerancias y se documentan los resultados de forma reproducible para cada culata y para cada bloque motor.

En una sala climatizada situada al margen de la línea de mecanizado tiene lugar un control adicional de calidad. Un juego de sensores palpadores controla aquí unos 2.000 puntos de medición de las culatas y los bloques motor. Si en uno solo de estos puntos se detecta una transgresión de la tolerancia en 0,001 milímetros, la pieza se devuelve para su repasado. A título comparativo cabe mencionar que el pelo de un adulto tiene unos 0,12 milímetros de espesor.

En el segundo edificio de la sección de mecanizado equipos de alta tecnología realizan su trabajo. Un robot, denominado familiarmente por los empleados «Robolevas», constituye el elemento central en la fabricación de árboles de levas. Este ingenio automatizado identifica cada una de las levas, la recoge, la calienta y la entrega al robot de montaje. El segundo robot coloca la leva sin esfuerzos en la posición prevista del tubo frío del árbol de levas. Pocos segundos más tarde, ambas piezas quedan unidas inseparablemente por calado en caliente. Los árboles de levas compuestos —así denominan los ingenieros a esta técnica—, son componentes ligeros y de extremada precisión, y constituyen una especialidad de la nueva familia de motores para aplicaciones pesadas.

Montaje.

Entramos ahora en una nave de nueva fabricación e inundada de luz, sobre todo si se compara con la fundición y la sección de mecanizado. Aquí se completan cada día unos 260 motores. La cinta de montaje está formada por una caravana de soportes para motores, que se mueven controlados por bucles de inducción integrados en el piso de la nave. Control es la palabra clave en este centro de trabajo, pues las 60 estaciones de montaje reciben la visita de unas 1.200 variantes diferentes de los motores, con una cadencia de paso de 3,4 minutos.

Nada más comenzar, antes incluso de que el bloque motor se sujete al soporte móvil correspondiente, se determina el número de serie del motor. A partir de ese momento, el motor en gestación se asigna a un pedido para la entrega de un camión, cursado a la planta de Wörth o a otra de las plantas de montaje de vehículos. El primer paso de montaje es la incorporación del cigüeñal. Un segundo paso son las bielas, que se ensamblan previamente con los pistones de acero en una línea secundaria. A continuación sigue la culata con los dos árboles de levas, ensamblada asimismo en una línea lateral de la nave de montaje. Cuatro atornilladores eléctricos controlados por ángulo de apriete se encargan de apretar los 38 tornillos de culata con un par de 450 Nm. La elevada presión en los cilindros, de hasta 235 bares, exige una estructura altamente robusta.

En las estaciones de montaje situadas en la parte posterior el OM 473 se equipa con la unidad denominada Turbocompound: un turbocompresor que transmite al cigüeñal la energía residual de los gases de escape. A continuación se monta el «primer» turbocompresor, que suministra el aire de admisión para las cámaras de combustión y los gases de escape para la recirculación de gases de escape.

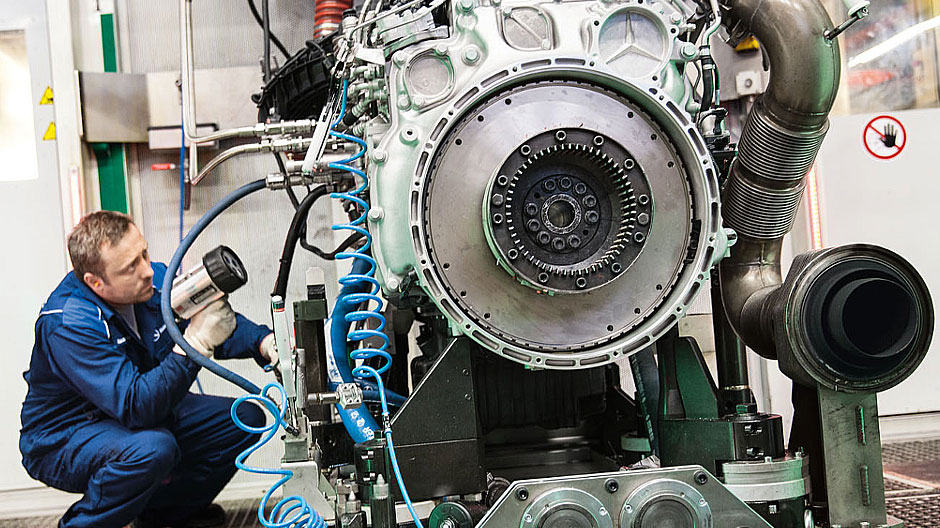

Al final de la cinta de montaje siguen una nueva puerta de calidad y un control de estanqueidad. El siguiente paso es una prueba de funcionamiento en caliente de 19 minutos de duración, que debe superar cada motor completado. Para ello se dispone de seis bancos de ensayo de motores. En primer lugar se llena el motor con aceite a la temperatura de servicio y con agua de refrigeración, se conectan conducciones de suministro de combustible y un mando electrónico y se incorporan varias docenas de sensores de medición. Cada motor debe acreditar en esta prueba que cumple todos los parámetros de diseño, como presión de inyección, temperatura y consumo de combustible. En otras palabras, debe demostrar que se ha merecido la estrella.

A continuación se aplica la capa de esmalte transparente y se lleva a cabo un último control óptico antes de la expedición. Cada uno de los motores que abandona la nave puede ser motivo de orgullo de los casi 8.500 empleados de la planta de Mannheim. Saben bien que cada propulsor será el corazón de un camión que merece plenamente la confianza de su conductor y de su propietario.

- Motor de seis cilindros en línea con 15,6 litros de

cilindrada

- Niveles de potencia y par motor: 380 kW/2.600 Nm, 425 kW/2.800 Nm y 460 kW/3.000 Nm

- Freno motor por descompresión con una potencia de frenado de hasta 475 kW

- Todas las variantes ponen a disposición un par motor aproximado de 2.500 Nm ligeramente por encima del número de revoluciones de ralentí

- En el margen de revoluciones de 900 a 1.400 rpm se alcanza casi la fuerza máxima de tracción

- Sistema de inyección common rail con amplificador de presión X-PULSE

- Intervalos de mantenimiento largos, de hasta 150.000 kilómetros en el tráfico de largas distancias

- Disponible para el Actros, el Arocs y el Antos

El control final de calidad incluye un examen óptico junto a la prueba de funcionamiento.

Comentario

Inicia sesión para agregar un comentario.

Todavía sin comentarios