Come nasce il motore OM 473

Veicolo e tecnica

Con 15,6 litri di cilindrata, potenza fino a 460 kW e coppia massima di 3000 Nm, l'OM 473 rappresenta la classe regina dei motori per autocarri. Il propulsore viene costruito nella fabbrica Mercedes-Benz di Mannheim.

Un basamento rigido e leggero e una testata cilindri in grado di gestire le pressioni più elevate nei cilindri. L'albero motore che copre senza fatica 1,2 milioni di chilometri e una linea di montaggio che non ammette praticamente alcun errore: è nei reparti fonderia, truciolatura e montaggio della fabbrica di Mannheim che nasce la serie di motori per impieghi pesanti destinati agli autocarri Mercedes-Benz. L'OM 473 è il suo rampollo più giovane: il propulsore con la cilindrata più grande, la maggiore potenza, il sistema frenante più raffinato e la tecnologia turbocompound mirata ad incrementare l'efficienza.

Fonderia.

L'aria è asciutta e odora di una miscela di fuochi d'artificio di Capodanno e motori surriscaldati. A parte la luce abbagliante del metallo fuso, il resto del capannone sembra scomparire nell'oscurità. Il ferro rovente diventato bianco viene trasportato in siviere dai forni di fusione a quelli di mantenimento del calore e di colata, prima di confluire ogni 320 secondi nelle staffe. Il ritmo di lavoro mantiene un raffinato equilibro tra decisione e cautela: basterebbe una goccia d'acqua per far esplodere il liquido surriscaldato fino a 1450 gradi.

Qui nascono i particolari greggi high-tech per i pesanti motori a 6 cilindri in linea, ovvero il basamento e la testata cilindri. Entrambi sono realizzati in ghisa; la testata cilindri presenta inoltre una particolare struttura cristallina chiamata grafite vermicolare. Il ferro deve essere fuso all'interno di forni elettrici: se dovesse uscire da forni alimentati a coke, il tenore di zolfo sarebbe troppo elevato.

Il magnesio si incontra con il ferro poco prima della fusione e fa illuminare l'ambiente del forno fusorio con un lampo abbagliante. Pochissime fonderie al mondo riescono a gestire su scala industriale questo processo che presuppone ben 3500 testate cilindri a settimana. Ogni singola testata, dotata di buchi come un formaggio svizzero, dispone di condotti di entrata e uscita esattamente progettati per l'aria di combustione, nonché di tubazioni dell'olio e del liquido di raffreddamento.

Mediante battiti, vibrazioni e getti, sia con macchinari che manualmente, ogni granello di terra da fonderia e sabbia per anime, i residui della fusione, viene accuratamente rimosso dalla testata cilindri. Poi si procede al primo controllo di qualità. Per cinque volte di seguito, un piccolo martello di metallo batte su un angolo del componente del peso di quasi 200 chilogrammi. Sull'altro lato un laser misura le conseguenti vibrazioni. Lo spettro acustico corrisponde ai parametri prescritti? Verde o rosso, il verdetto è definitivo: perfino i più lievi scostamenti potrebbero comportare la necessità di fondere il componente di nuovo.

Truciolatura.

Tornitura, foratura, fresatura, molatura: tutte queste discipline vengono praticate dai collaboratori nei due edifici adibiti alla truciolatura, per trasformare i particolari greggi in componenti estremamente precisi che consentono ai modelli Actros, Arocs e Antos di disporre di un motore potente e parsimonioso per tutto il loro ciclo vitale.

Poi si passa al piano inferiore, con i particolari greggi degli alberi motori forgiati che vengono forniti da ThyssenKrupp. Sui torni e sulle fresatrici nascono superfici prelavorate per i cuscinetti di biella e i cuscinetti principali. Si prosegue poi con le fasi di lavorazione più delicate: molature a più riprese, intervallate dalla tempra a induzione. In queste fasi le superfici dei cuscinetti si surriscaldano fino a diventare rosse e poi vengono raffreddate rapidamente con una soluzione acquosa (“aqua-quench”). Quindi si passa all'equilibratura e alla lappatura: un processo di levigatura per finiture superficiali di altissima qualità, e infine la misurazione completa e il controllo finale di ogni singolo albero motore.

Al piano superiore il reparto di truciolatura è stato dotato di un parco macchine completamente nuovo per la lavorazione della testata cilindri e del basamento. Circa il 70% dei centri di lavorazione, per la maggioranza macchine utensili destinate alla fresatura e alla foratura, sono costituiti da macchinari di serie. Il restante 30% è rappresentato da macchine costruite appositamente per produrre il motore OM 473 e i suoi “fratelli”.

Ad esempio per l'inserimento a pressione nella testata cilindri delle sedi delle valvole realizzate con una lega di cobalto. Costano fino a 10 euro a pezzo a seconda della motorizzazione e bisogna montarne 24 per ogni testata cilindri. La macchina seleziona automaticamente la giusta tipologia di valvola, raffredda ogni singolo anello con azoto liquido e la inserisce nel foro appositamente predisposto nella testata cilindri. In questo modo si ottiene un solido collegamento attraverso la dilatazione dell'anello della sede della valvola.

I componenti devono attraversare continuamente i cosiddetti “quality gate” per consentire una verifica del rispetto delle minime tolleranze e una documentazione verificabile per ogni singola testata cilindri e ogni singolo basamento.

Un altro controllo di qualità viene svolgo in una sala climatizzata ai margini del reparto. Qui alcuni sensori che reagiscono al contatto controllano le testate cilindri e i basamenti in circa 2000 punti di misurazione. Se in uno di questi punti la soglia di tolleranza viene superata anche solo di 0,001 mm si deve procedere alla ripassatura. Per fare un confronto: i capelli di una persona adulta hanno uno spessore di circa 0,12 millimetri.

Nel secondo edificio adibito alla truciolatura si prosegue con strumenti tecnologicamente avanzati. Il robot soprannominato “Nocken-Robbi” dai collaboratori rappresenta praticamente la centrale di produzione di alberi a camme. Il macchinario identifica ogni singola camma, la solleva, la surriscalda e poi la passa al robot di montaggio. Quest'ultimo, a sua volta, la inserisce senza impiego di forza nella posizione giusta del tubo dell'albero a camme freddo, e pochi secondo dopo entrambi vengono accoppiati inscindibilmente mediante calettatura a caldo. Gli alberi a camme “compositi” sono componenti leggeri ed estremamente precisi: una specialità della nuova serie di motori per impiego pesante.

Montaggio.

Il capannone di nuova costruzione inondato di luce, di fronte alla fonderia e al reparto di truciolatura, è il luogo dove nascono circa 260 motori al giorno. Un fila di supporti per motore gialli costituisce la catena di montaggio, guidata da loop induttivi sul pavimento del capannone. Qui il concetto di distribuzione è importante, in quanto le 60 stazioni di montaggio vengono attraversate da circa 1200 motorizzazioni ad un ritmo di 3,4 minuti.

Fin dall'inizio, ancora prima che il basamento venga collegato al relativo supporto del motore, viene assegnato il numero del motore. Da questo momento in poi il futuro motore va già abbinato ad un ordine di un autocarro in produzione a Wörth o in un altro stabilimento di montaggio. La prima singola operazione da effettuare è il montaggio dell'albero motore. Seguono le bielle preassemblate sul posto con i pistoni in acciaio, poi la testata cilindri ugualmente preassemblata a fianco della catena di montaggio con entrambi gli alberi a camme. Quattro avvitatori elettrici, con angolo di rotazione guidato, serrano le 38 viti della testata cilindri con una coppia di 450 Nm rispettivamente. L'elevata pressione nei cilindri, in grado di arrivare fino a 235 bar, richiede una struttura robusta.

Nelle stazioni di montaggio posteriori, l'OM 473 viene dotato dell'unità turbocompound: un turbocompressore che trasmette all'albero motore l'energia residua dei gas di scarico. Solo successivamente si può montare il “primo“ turbocompressore che alimenta le camere di combustione con aria esterna e gas di scarico per il relativo sistema di ricircolo.

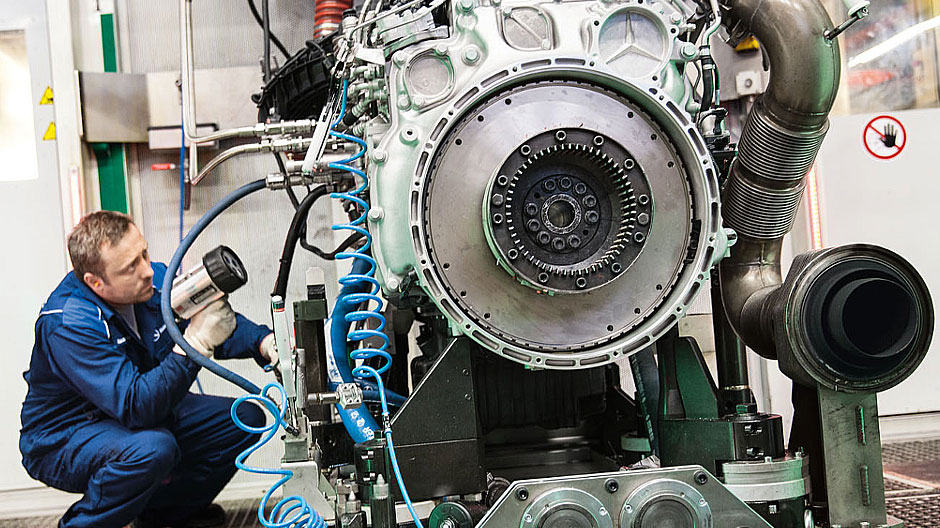

Alla fine della catena di montaggio si procede a un controllo di qualità e a una prova di tenuta. Successivamente, ogni singolo motore deve superare un test a caldo della durata di 19 minuti. A disposizione ci sono sei banchi di prova per motori. Riempito di olio e liquido di raffreddamento a temperatura di esercizio, collegato al circuito del carburante e alla centralina e dotato di decine di sensori di misurazione, ogni motore deve dimostrare di rispettare tutti i parametri richiesti come pressione di iniezione, temperatura e consumo di carburante: in poche parole di aver meritato la sua Stella.

Poi si procede alla verniciatura trasparente e a un ultimo esame visivo prima della spedizione. Ogni singolo motore che esce dal capannone renderà orgogliosi i circa 8500 dipendenti della fabbrica di Mannheim. Tutti sono infatti consapevoli che ognuno di essi costituirà il cuore di un autocarro su cui sia il conducente che il suo proprietario potranno fare pieno affidamento.

- Motore a 6 cilindri in linea da 15,6 litri di cilindrata

- Livelli di potenza e coppia: 380 kW/2 600 Nm, 425 kW/2 800 Nm e 460 kW/3 000 Nm

- Freno motore a decompressione con potenza massima di 475 kW

- Coppia di circa 2500 Nm disponibile già poco al disopra del numero di giri al minimo, in tutte le versioni

- Forza di trazione quasi completa nella gamma di regime compresa fra 900 e 1400 giri/min

- Sistema di iniezione common rail con amplificatore di pressione X-PULSE

- Lunghi intervalli di manutenzione fino a 150 000 chilometri nel trasporto a lungo raggio

- Disponibile per Actros, Arocs e Antos

Il controllo di qualità conclusivo comprende, oltre alla prova di funzionamento, anche un esame visivo.

Commento

Effettua il login per aggiungere un commento.

Non ci sono commenti