Zo ontstaat de OM 473

Voertuig & techniek

Met een cilinderinhoud van 15,6 liter, een vermogen van 460 kW en een maximaal koppel van 3 000 newtonmeter is de OM 473 de koningsklasse onder de vrachtwagenmotoren. Hij wordt gebouwd in de Mercedes-Benz fabriek in Mannheim.

Een stijve, lichte krukkast en een cilinderkop die bestand is tegen een zeer hoge cilinderdruk. De krukas, die moeiteloos 1,2 miljoen kilometer meegaat en een montagelijn die nog amper fouten toelaat – in de gieterij, de verspaning en de montage van de fabriek in Mannheim ontstaat de zware motorenreeks voor Mercedes-Benz vrachtwagens. De OM 473 is de jongste spruit – de krachtbron met de grootste cilinderinhoud, het hoogste vermogen, het beste motorremsysteem en de efficiëntieverhogende turbocompound-technologie.

Gieterij.

De lucht is droog. Het ruikt er naar een mengeling van vuurwerk en een heet gelopen motor. Verblindend schijnsel van het gietsel, die de rest van de hal in het donker doet verdwijnen. Witgloeiend ijzer wordt in transportpannen van smelt- naar warmhoud- en gietovens vervoerd, voordat het om de 320 seconden in de vormkasten vloeit. Het ritme, precies uitgebalanceerd tussen kordaat en voorzichtig – een druppel water zou volstaan om de tot 1 450 graden hete vloeistof te doen ontploffen.

Hier ontstaan de ruwe hightech-elementen voor de zware zescilinder-in-lijnmotoren, de krukkast en de cilinderkop. Beide zijn gemaakt van gietijzer. De cilinderkop heeft een bijzondere kristallijne structuur, die vermiculair grafiet heet. Het ijzer moet smelten in de elektrisch aangedreven oven. Als het uit de met cokes gestookte oven kwam, dan zou het zwavelgehalte te hoog zijn.

Magnesium komt kort voor het gieten in het ijzer en doet de omgeving van de gietoven oplichten in een verblindende flits. Minder dan een handvol gieterijen wereldwijd beheerst dit procedé op industrieel niveau, en dat is een vereiste voor een productie van alleen al 3 500 cilinderkoppen per week. Elk exemplaar is hol als een Zwitserse kaas, met exacte toe- en afvoerleidingen voor de verbrandingslucht, met olie- en koelwaterleidingen.

Kloppen, trillen, stralen – machinaal en manueel wordt elke korrel vorm- en kernzand, de gietresten, zorgvuldig van de cilinderkop verwijderd. Dan komt de eerste kwaliteitscontrole. Vijf keer na elkaar slaat een kleine metalen hamer op een hoek van het bijna 200 kilogram zware onderdeel. Aan de andere kant meet een laser de trillingen die ontstaan. Klopt het klankbeeld? Groen of rood, een definitief oordeel – zelfs bij de kleinste afwijking wordt het onderdeel opnieuw gesmolten.

Verspaning.

Draaien, boren, frezen, slijpen – de medewerkers in de beide gebouwen van de verspaning gebruiken al deze disciplines om uit de ruwe vormen exact de onderdelen te maken om een krachtige en zuinige aandrijving te vervaardigen voor de Actros, Arocs en Antos, die een vrachtwagenleven lang meegaat.

Het begint op het onderste niveau met de gesmede krukas-vormen, die aangeleverd worden door ThyssenKrupp. Op draai- en freesmachines ontstaan voorbewerkte oppervlaktes voor de drijfstang- en hoofdlager. Daarna volgen de fijnere bewerkingsstappen: slijpen in meerdere stappen, tussendoor inductieharden. Daarbij worden de lageroppervlakken roodgloeiend gemaakt en daarna afgeschrikt met water met aquatensid. Daarna balanceren en lappen – een gladmaaktechniek voor een uiterst hoogwaardige oppervlakteafwerking – en ten slotte de uitgebreide meting en eindcontrole van elke krukas.

Een niveau daarboven werd de verspaning uitgerust met een volledig nieuw machinepark voor de bewerking van cilinderkoppen en krukkasten. Ongeveer 70 procent van de bewerkingscentra – veelal werktuigmachines voor frezen en boren – zijn seriemachines. De overige 30 procent werd extra gebouwd om de OM 473 en zijn broers te vervaardigen.

Bijvoorbeeld om de klepzittingen uit een kobaltlegering in de cilinderkop te persen. Naargelang de motorvariant kosten ze tot tien euro per stuk, en er moeten er 24 worden aangebracht per cilinderkop. De machine selecteert automatisch de juiste klepzitting, koelt elke ring af met vloeibare stikstof en plaatst hem in de hiertoe voorbereide boring in de cilinderkop. Hier ontstaat de vaste verbinding door de uitzetting van de ring in de klepzitting.

Steeds opnieuw moeten de onderdelen zogenaamde quality gates

doorlopen, om te controleren dat de geringe toegestane afwijkingen

gerespecteerd worden en dit voor elke cilinderkop en elke krukkast

traceerbaar te documenteren.

Ein weiterer Qualitätscheck findet in einem klimatisierten Raum am Rand statt. Hier kontrollieren berührungsempfindliche Sensoren die Zylinderköpfe und Kurbelgehäuse an rund 2.000 Messpunkten. Wenn die Toleranz an einem einzigen dieser Punkte auch nur um 0,001 Millimeter überschritten wird, muss nachgearbeitet werden. Zum Vergleich: Das Haar eines erwachsenen Menschen ist etwa 0,12 Millimeter dick.

In een geklimatiseerde ruimte aan de rand wordt een bijkomende kwaliteitscontrole uitgevoerd. Hier controleren aanraakgevoelige sensoren de cilinderkoppen en krukkasten op ongeveer 2 000 meetpunten. Als de toegestane afwijking bij een van deze punten ook maar 0,001 millimeter overschreden wordt, moet het product bijgewerkt worden. Ter vergelijking: Het haar van een volwassen mens is ongeveer 0,12 millimeter dik.

Montage.

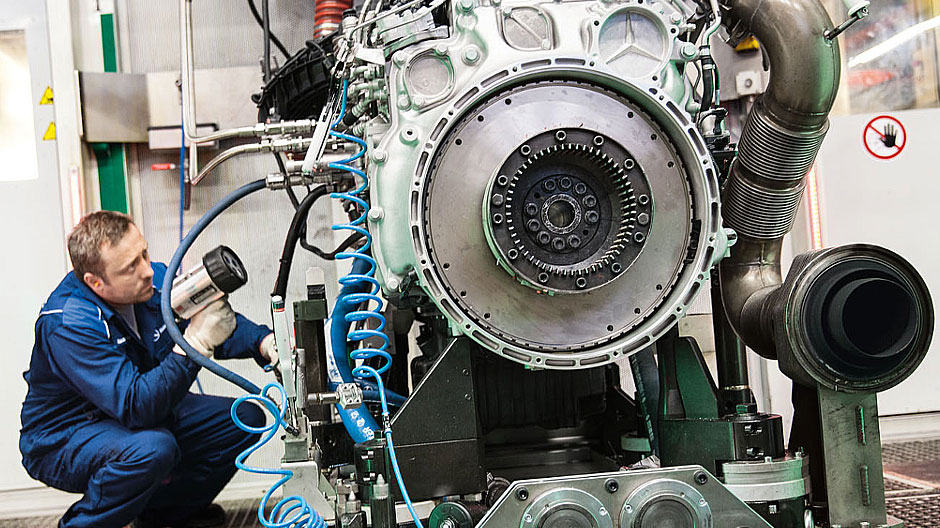

De met licht overgoten nieuwbouwhal tegenover de gieterij en de verspaning, de plaats waar ongeveer 260 motoren per dag ontstaan. De montageband bestaat uit een reeks gele motordragers. Ze worden gestuurd door detectielussen in de vloer van de hal. Sturing is hier een belangrijk begrip, want de 60 montagestations worden doorlopen door circa 1 200 motorvarianten. Het ritme ligt op ongeveer 3,4 minuten.

Meteen in het begin, nog voordat de krukkast met de daarbij horende motordrager verbonden wordt, krijgt het zijn motornummer. Vanaf nu kan de motor in wording reeds ingedeeld worden bij een vrachtwagenbestelling in Wörth of een andere montagefabriek. De eerste montagestap is de inbouw van de krukas. De ter plaatse voorgemonteerde drijfstang met de stalen zuigers volgen, vervolgens de eveneens aan de zijkant van de band voorgemonteerde cilinderkop met de beide nokkenassen. Vier elektrische, door de draaihoek gestuurde schroeven trekken vervolgens de 38 cilinderkopschroeven aan met een koppel van telkens 450 newtonmeter. De hoge cilinderdruk van max. 235 bar vereist een stabiele constructie!

Bij de achterste montagestations krijgt de OM 473 de turbocompound-eenheid – een turbolader die de resterende uitlaatgasenergie overbrengt op de krukas. Pas daarna kan de 'eerste' turbolader, die de verbrandingskamers voorziet van frisse lucht en uitlaatgas voor de uitlaatgasrecirculatie, gemonteerd worden.

Op het einde van de band volgen een quality gate en een lektest. Vervolgens moet elke motor een 19 minuten durende warmtetest doorstaan. Hiervoor zijn zes motortestbanken beschikbaar. Elke motor wordt gevuld met bedrijfswarme olie en koelwater, aangesloten op brandstof en elektronica, en uitgerust met tientallen sensoren. Ze moeten aan alle parameters, waaronder injectiedruk, temperatuur en brandstofverbruik, voldoen om hun ster te verdienen.

Dan volgen de clear coating en een laatste optische controle alvorens de motor verzonden wordt. Elke motor die de hal verlaat, is er een waarop de circa 8 500 medewerkers van de fabriek in Mannheim trots zijn. Ze weten dat elke motor het kernonderdeel van een vrachtwagen is, waarop de bestuurder en de eigenaar volledig kunnen vertrouwen.

- Zescilinder-in-lijn met een cilinderinhoud van 15,6 liter

- Vanaf iets boven het stationair toerental staat in alle uitvoeringen een koppel van circa 2 500 Nm ter beschikking

- Decompressie-motorrem met een vermogen van max. 475 kW

- Vanaf iets boven het stationair toerental staat in alle uitvoeringen een koppel van circa 2 500 Nm ter beschikking

- Nagenoeg de volledige trekkracht in het toerentalgebied van 900 tot 1400 t/min

- Common-rail-injectiesysteem met X-PULSE drukversterking

- Lange onderhoudsintervallen van max. 150 000 kilometer in het langeafstandsverkeer

- Beschikbaar voor Actros, Arocs en Antos

Naast de werkingstest omvat de afsluitende kwaliteitscontrole ook een optische controle.

Commentaar

Log in om een commentaar toe te voegen.

Nog geen comments