Assim se fabrica o motor OM 473

Veículo e Tecnologia

15,6 litros de cilindrada, uma potência de até 460 kW e 3000 Nm de binário máximo tornam o OM 473 num motor de primeira categoria para camiões. Este motor é construído na fábrica da Mercedes-Benz em Mannheim.

Um bloco do motor leve e resistente e uma cabeça do motor que suporta pressões de cilindros elevadas. A cambota, que chega sem dificuldade aos 1,2 milhões de quilómetros, e uma linha de montagem praticamente irrepreensível - na fundição, usinagem e montagem da fábrica de Mannheim nasce esta gama de motores para camiões Mercedes-Benz para aplicações exigentes. O OM 473 é o produto mais recente desta fábrica - o motor com a maior cilindrada, a potência mais elevada, o sistema de travagem do motor mais sofisticado e a tecnologia Turbocompound que permite aumentar a eficiência.

Fundição.

O ar é seco e cheira a uma mistura de fogo de artifício com transmissões sobreaquecidas. O brilho ofuscante do metal fundido submerge o resto do pavilhão na escuridão. O ferro incandescente é transportado em panelas de transporte do forno de fusão para o forno de manutenção do calor e, daí, para o forno de fundição, antes de encher um novo molde de fundição a cada 320 segundos. O ritmo de trabalho é o resultado de um equilíbrio preciso entre a produtividade e a precaução. Uma gota de água bastaria para provocar a explosão do líquido aquecido a 1450 graus.

Aqui produzem-se os lingotes de alta tecnologia destinados aos pesados motores de seis cilindros em linha, ao bloco e à cabeça do motor. Ambos são em ferro fundido e a cabeça do motor apresenta uma estrutura cristalina singular, denominada grafite vermicular. O ferro é derretido num forno elétrico, pois o teor de enxofre seria demasiado elevado num forno de coque.

O magnésio é introduzido pouco antes da fusão em ferro, iluminando as imediações do forno de fundição com um clarão ofuscante. Podem contar-se pelos dedos de uma mão as fundições de todo mundo que dominam este processo à escala industrial, um pré-requisito para a produção de, pelo menos, 3500 cabeças de motor por semana. Cada uma destas peças é oca como um queijo suíço, com entradas e saídas exatas para o ar de combustão e para os tubos de óleo e água de refrigeração.

Sacudidelas, vibrações, limpezas a jato: cada grão de areia de fundição e de moldagem, ou seja, os resíduos da fundição, é cuidadosamente eliminado da cabeça do motor, de forma mecânica ou manual. De seguida, realiza-se o primeiro controlo de qualidade. Um pequeno martelo de metal bate cinco vezes consecutivas num dos cantos do componente que pesa quase 200 quilogramas. Do outro lado, um laser mede as vibrações resultantes. O espetro sonoro está dentro das tolerâncias definidas? A sentença é irrevogável: verde ou vermelho. Até mesmo o mais pequeno desvio poderá implicar a repetição do processo de fundição do componente.

Usinagem.

Tornear, perfurar, fresar e retificar são algumas das técnicas utilizadas pelos operários nos dois edifícios de usinagem, com o objetivo de transformar os lingotes em peças de alta precisão, para proporcionar aos camiões Actros, Arocs e Antos uma propulsão potente e económica ao longo de toda a sua vida útil.

Avançamos para o piso inferior, onde se encontram os lingotes forjados da cambota, fornecidos pela ThyssenKrupp. Nos tornos e fresadoras criam-se as superfícies preparadas para os mancais principais e de biela. As etapas de processamento sucedem-se com precisão: retificação em várias etapas, intercalada por fases de têmpera por indução. Neste processo, as superfícies de apoio são aquecidas até ao ponto de incandescência, sendo de seguida temperadas com água com Aquatensid. As etapas seguintes consistem em balancear e brunir - uma técnica de alisamento que produz superfícies de altíssima qualidade - e, finalmente, na medição geral e no controlo final de cada cambota.

No piso superior, o setor da usinagem foi equipado com um parque de máquinas completamente novo para o processamento de cabeças e blocos do motor. Cerca de 70% dos centros de processamento, formados geralmente por máquinas-ferramenta para fresar e perfurar, são máquinas de série. Os restantes 30% são máquinas construídas especificamente para fabricar o OM 473 e motores semelhantes.

Um exemplo é a injeção das sedes de válvula, feitas de uma liga de cobalto, na cabeça do motor. Dependendo da variante do motor, cada unidade custa até dez euros e existem 24 unidades por cabeça do motor. A máquina seleciona automaticamente a variante correta da sede de válvula, arrefece cada anel individualmente com azoto líquido e insere-o no orifício previamente fabricado na cabeça do motor. Neste processo, a expansão do anel da sede da válvula origina a união permanente entre os dois componentes.

Os componentes atravessam várias «portas de qualidade» que asseguram que as tolerâncias mínimas são cumpridas e que se documentam, com clareza, os resultados para cada cabeça e cada bloco do motor.

Numa sala climatizada, separada da linha de processamento, realiza-se outro controlo de qualidade. Aqui, sensores sensíveis ao toque controlam as cabeças e os blocos do motor em cerca de 2000 pontos de medição. Se a tolerância for excedida num único destes pontos por apenas 0,001 milímetros, a peça terá de ser retificada. A título de comparação, o cabelo de uma pessoa adulta tem uma espessura de cerca 0,12 milímetros.

A alta tecnologia continua presente no segundo edifício das operações de usinagem. Um robô, conhecido entre os operários como "robô de cames", é praticamente o elemento central da construção da árvore de cames. Este robô identifica cada um dos cames, recolhe-o, aquece-o e devolve-o ao robô de montagem. O segundo robô encaixa o came, sem forçar, na posição correta do tubo frio da árvore de cames e, segundos depois, ficam ambos inseparavelmente ligados um ao outro por contração. As árvores de cames fabricadas são componentes leves e extremamente precisos, constituindo uma especialidade da nova gama de motores para aplicações exigentes.

Montagem.

Estamos agora no pavilhão de construção recente e bem iluminado, em frente à fundição e à secção de usinagem. É aqui que se conclui o fabrico de aproximadamente 260 motores por dia. O tapete de montagem é composto por uma fila de suportes amarelos para motores que são controlados por anéis de indução integrados no solo do pavilhão. O controlo é aqui um conceito importante, pois pelas 60 estações de montagem passam cerca de 1200 variantes de motor, a um ritmo de 3,4 minutos.

Logo no início, ainda antes de o bloco do motor ser encaixado no respetivo suporte para motores, é-lhe atribuído o número de série do motor. A partir deste momento, o futuro motor já pode ser alocado a uma encomenda para a entrega de um camião na fábrica de Wörth ou numa das outras fábricas de montagem. O primeiro passo da montagem é a incorporação da cambota. Seguem-se as bielas pré-montadas no local com os pistões de aço. De seguida, a cabeça do motor, que é igualmente pré-montada na lateral do tapete, com ambas as árvores de cames. Quatro chaves de parafusos elétricas controladas por ângulo de rotação apertam, de seguida, os 38 parafusos da cabeça do motor com 450 Nm de binário de cada vez. A alta pressão dos cilindros, de até 235 bar, exige uma construção estável!

Nas estações de montagem traseiras, o OM 473 recebe a unidade Turbocompound - um turbocompressor que transfere à cambota a energia residual dos gases de escape. Só depois disto é que o "primeiro" turbocompressor, que abastece as câmaras de combustão com ar fresco e gás de exaustão para a recirculação dos gases de escape, pode ser montado.

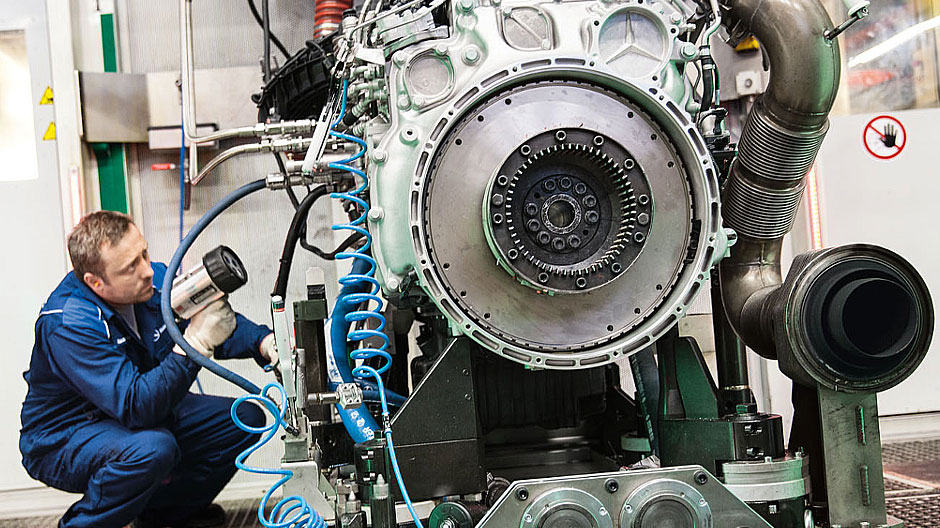

No fim do tapete de montagem encontramos uma «porta de qualidade» e realiza-se um teste de estanqueidade. Na sequência destes testes, cada motor deve superar um teste de calor com 19 minutos de duração. Estão disponíveis seis bancos de ensaio de motores. Abastece-se o motor com água de refrigeração e óleo à temperatura de serviço, liga-se o tubo de combustível e o sistema eletrónico e integram-se dezenas de sensores de medição. Cada motor deve comprovar neste teste que cumpre todos os parâmetros, tais como a pressão de injeção, a temperatura e o consumo de combustível. Por outras palavras, deve provar que a estrela foi merecida.

Seguem-se, de seguida, a aplicação de uma camada de verniz transparente e uma inspeção visual final antes do envio. Cada um dos motores que sai do pavilhão é motivo de orgulho para os cerca de 8500 operários da fábrica de Mannheim. Os operários sabem que cada motor é a peça central de um camião, no qual o condutor e o proprietário deverão poder depositar toda a sua confiança.

- Motor de seis cilindros em linha com 15,6 litros de

cilindrada

- Níveis de potência e binário: 380 kW/2600 Nm, 425 kW/2800 Nm e 460 kW/3000 Nm

- Travão de motor por descompressão com até 475 kW de potência

- Todas as versões dispõem de um binário de aproximadamente 2500 Nm ligeiramente acima das rotações ao ralenti

- Tração praticamente total na gama de 900 a 1400 rpm

- Sistema de injeção Common-Rail com reforço de pressão X-PULSE

- Intervalos de manutenção longos de até 150 000 quilómetros no tráfego de longa distância

- Disponível para os modelos Actros, Arocs e Antos

O controlo de qualidade final inclui também uma inspeção visual, para além do teste de funcionamento.

Comentário

Inicia a sessão para adicionar um comentário.

Sem comentários