Cum se fabrică motorul OM 473

Autovehicul și tehnologie

Cu o cilindree de 15,6 litri, o putere de până la 460 kW și un cuplu maxim de 3.000 Newtonmetri, OM 473 reprezintă clasa de vârf a motoarelor de camion. Unitatea este produsă la fabrica Mercedes-Benz din Mannheim.

Un carter rigid, cu greutate redusă și o chiulasă care se descurcă fără probleme cu cele mai ridicate presiuni pentru cilindri. Un arbore cotit care poate acoperi fără probleme 1,2 milioane de kilometri și o linie de asamblare care nu lasă loc pentru erori – în turnătorie, secția de prelucrare și pe linia de asamblare ale fabricii din Mannheim este creată seria de motoare de mare putere pentru camioanele Mercedes-Benz. Motorul OM 473 este cel mai nou membru al familiei – o unitate de propulsie cu cilindree mare, care dezvoltă o putere impresionantă, cu sistemul complex de frână de motor și tehnologia pentru creșterea eficienței Turbocompound.

Turnătorie.

Aerul este uscat și miroase a un amestec între artificii de revelion și un motor încălzit. Lumina orbitoare a topiturii lasă în întuneric restul halei. Fierul care strălucește puternic este transportat în oale de turnare de la cuptoarele de topire și de menținere a temperaturii la cuptoarele de turnare, înainte să fie turnat în piesele de turnare la fiecare 320 de secunde. Ritmul este perfect echilibrat între rapid și precaut– o singură picătură de apă ar fi de ajuns ca lichidul cu o temperatură de până la 1450 de grade să explodeze.

Aici sunt fabricate blocuri cu tehnologie de ultimă oră pentru motorul de mare putere cu 6 cilindri în linie, carterul și chiulasa. Ambele sunt fabricate din fontă, iar chiulasa are o structură cristalină deosebită, numită grafit vermicular. Oțelul trebuie topit în cuptorul cu acționare electrică – dacă ar ieși din cuptor de cocs, conținutul de sulf ar fi prea ridicat.

Magneziul este introdus cu puțin timp înainte de turnare în fier și face ca zona dimprejurul cuptorului de turnare să strălucească puternic. Doar câteva turnătorii din toată lumea pot folosi acest proces la scară industrială, iar aceasta este o condiție obligatorie pentru producerea a 3.500 de chiulase pe săptămână. Fiecare este „găurită” precum cașcavalul elvețian, cu conducte de alimentare și de evacuare pentru aerul de combustie, conducte pentru ulei și apa rece.

Ciocănire, vibrații, sablare – fiecare fir de nisip de turnătorie și de amestec de nisip pentru miezuri, rezultat în urma operațiunii de turnare, este îndepărtat automat și manual de pe chiulasă. Apoi are loc primul control al calității. Componenta cu o greutate de 200 de kilograme este lovită într-un colț de cinci ori la rând, cu un ciocan metalic mic. Pe partea opusă, un laser măsoară vibrațiile rezultate. Se potrivește sunetul produs? Verde sau roșu, o decizie finală – chiar și cele mai mici abateri trimit componenta înapoi la topitorie.

Prelucrarea.

Prelucrarea cu strungul, găurirea, prelucrarea cu freza, polizarea – toate aceste metode sunt utilizate de angajații din cele două clădiri ale secției de prelucrare pentru a fabrica din blocuri piesele de înaltă precizie care vor asigura o propulsie puternică și economică pentru întreaga durată de viață a camioanelor Actros, Arocs și Antos.

Să pornim spre etajul cel mai jos, unde regăsim blocurile forjate pentru arborii cotiți, livrate de ThyssenKrupp. Folosind strungul și freza sunt fabricate suprafețele pre-uzinate pentru capetele de bielă și lagărele principale. Urmează pașii de prelucrare precisă: șlefuirea prin mai multe treceri, iar între acestea călirea prin inducție. Astfel, suprafețele lagărelor se încălzesc până devin roșii, apoi sunt stropite cu apă cu conținut de tenside. Urmează apoi echilibrarea și lepuirea – un proces de netezire pentru o calitate extrem de ridicată a suprafețelor – și, în cele din urmă, o măsurare cuprinzătoare și controlul final al fiecărui arbore cotit.

Un etaj mai sus, secția de prelucrare este echipată cu un parc complet nou de utilaje pentru prelucrarea chiulaselor și a carterelor. Aproximativ 70% din stațiile de prelucrare – majoritatea utilaje pentru frezare și găurire – sunt utilaje standard. Restul de 30% sunt construite suplimentar, pentru a putea produce motorul OM 473 și frații acestuia.

De exemplu, pentru introducerea prin presare a scaunelor supapelor, fabricate dintr-un aliaj de cobalt, în chiulasă. În funcție de varianta de motorizare, costă până la 10 euro bucata și sunt până la 24 pentru fiecare chiulasă. Utilajele selectează automat varianta corectă de scaun de supapă, răcesc fiecare garnitură cu azot lichid și amplasează scaunul în orificiul corespunzător al chiulasei. Aici se realizează o conexiune strânsă prin expansiunea garniturii scaunului supapei.

Componentele trebuie să treacă întotdeauna prin așa-numitele „porți de verificare a calității”, pentru a se verifica respectarea toleranțelor reduse, iar aceste verificări vor trebui să poată fi documentate transparent pentru fiecare chiulasă și pentru fiecare carter în parte.

Un alt control al calității are loc într-o încăpere climatizată de pe margine. Aici, senzorii sensibili la atingere controlează chiulasele și carterele prin intermediul celor 2.000 de puncte de măsurare. Atunci când toleranța la oricare dintre aceste puncte este depășită cu doar 0,001 milimetri, componenta trebuie prelucrată ulterior. Comparativ: părul unui adult are o grosime de aproximativ 0,12 milimetri.

Într-o altă clădire a secției de prelucrare se continuă cu folosirea tehnologiei de ultimă oră. Robotul denumit de angajați „Nocken-Robbi” este elementul central al construcției arborelui cu came. Acesta identifică fiecare camă, o preia, o încălzește și o trimite mai departe către robotul de asamblare. Acestea sunt îmbinate fără probleme în poziția corectă a fusului rece al arborelui cu came, iar după câteva secunde componentele sunt îmbinate inseparabil datorită asamblării prin contracție. Arborii cu came sunt fabricați sub forma unor componente cu greutate redusă, extrem de precise, o caracteristică specială a noii serii de motoare pentru aplicații dificile.

Asamblare.

Noua hală inundată de lumină și amplasată față-n față cu turnătoria și secția de prelucrare este locul unde se produc zilnic aproximativ 260 de motoare. Un șir de suporturi galbene pentru motoare formează linia de asamblare, care este gestionată prin sistemul de bucle de inducție integrat în podeaua halei. Gestionarea corespunzătoare este foarte importantă, deoarece prin cele 60 de posturi de asamblare trec aproximativ 1200 de variante de motoare, intervalul la care un motor trece printr-un astfel de post fiind de 3,4 minute.

Codul motorului se ștanțează chiar la început, înainte de realizarea îmbinării dintre carter și suportul de motor aferent. Începând din acest moment, motorul în devenire va fi alocat unui camion din Wörth sau unui alt camion de la o altă fabrică de asamblare. Primul pas în procesul de asamblare constă în integrarea arborelui cotit. Urmează capul de bielă montat în prealabil la fața locului și pistoanele din oțel, apoi chiulasa de pe partea laterală a liniei de asamblare și cei doi arbori cu came. Patru șurubelnițe electrice, acționate în funcție de unghiul de rotație strâng apoi cele 38 de șuruburi ale chiulasei la un cuplu de 450 Nm pentru fiecare șurub în parte. Presiunea ridicată din cilindri de până la 235 bar necesită o construcție stabilă!

La posturile de asamblare din spate, motorul OM 473 primește unitatea Turbocompound – alcătuită dintr-o turbină care transferă energia remanentă a gazelor de eșapament către arborele cotit. Abia apoi se poate instala „prima” turbină, care alimentează camerele de combustie cu aer proaspăt și gaze de eșapament pentru recircularea gazelor.

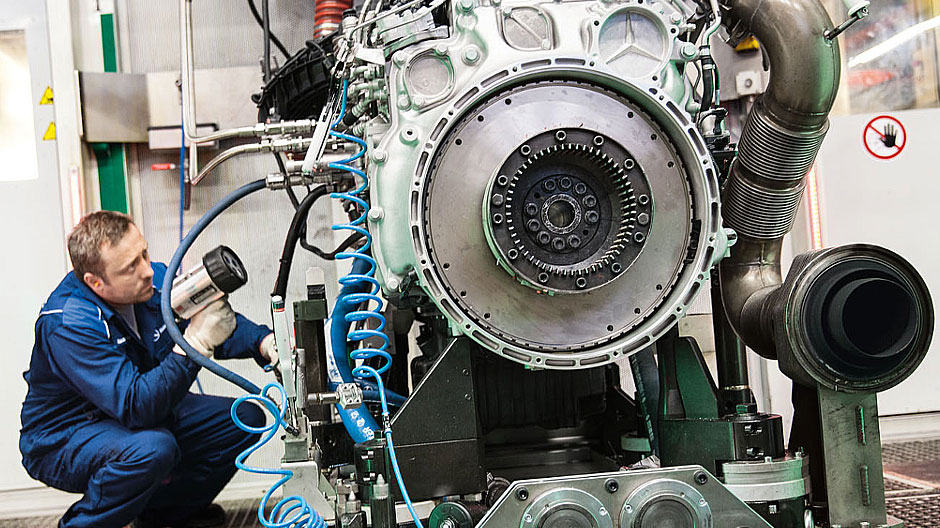

La sfârșitul liniei de asamblare se trece printr-o poartă de verificare a calității și un test de etanșeitate. Apoi, fiecare motor trebuie să treacă un test de încălzire de 19 minute. Sunt pregătite șase bancuri de testare pentru motoare. Umplut cu ulei la temperatura de lucru și cu apă rece, alimentat cu carburant și conectat la sistemele electronice, echipat cu zeci de senzori, fiecare motor trebuie să demonstreze că toți parametrii, precum presiunea de injecție, temperatura și consumul de carburant corespund – astfel încât să își merite steaua.

Apoi se aplică straturile de vopsea transparentă și o ultimă inspecție vizuală înainte de livrare. Fiecare motor care părăsește hala este unul de care cei aproximativ 8 500 angajați ai fabricii din Mannheim sunt mândri. Știți că fiecare motor este elementul central al unui camion, în care șoferul și proprietarul are încredere deplină.

- Motor cu 6 cilindri în linie și o cilindree de 15,6 litri

- Niveluri de putere și de cuplu: 380 kW/2 600 Nm, 425 kW/2 800 Nm și 460 kW/3 000 Nm

- Frână de motor cu decompresie cu o putere de până la 475 kW

- Deja un pic peste turația pentru mersul la ralanti vă stau la dispoziție aproximativ 2.500 Nm pentru toate variantele de motorizare

- Forță de

tracțiune aproape maximă în gama de turații între 900 și 1400

rpm

- Sistem de injecție Common Rail cu sistem de creștere a presiunii X-PULSE

- Intervale lungi de întreținere de până la 150.000 de kilometri în cazul traficului pe distanțe lungi

- Disponibil pentru Actros, Arocs și Antos

Controlul final al calității include, pe lângă verificarea funcțiilor, și o inspecție vizuală.

Comentariu

Pentru a adăuga un comentariu, te rugăm să te autentifici.

Încă niciun comentariu