Så här kommer OM 473 till

Fordon och teknik

Med 15,6 liter cylindervolym, upp till 460 kW effekt och 3000 Nm maximalt vridmoment tillhör OM 473 toppskiktet bland lastbilsmotorerna. Den tillverkas på Mercedes-Benz fabrik i Mannheim.

Ett stabilt, lätt motorblock och ett cylinderhuvud som klarar mycket högt cylindertryck. Vevaxeln, som klarar 1,2 miljoner km som en dans och en tillverkningsprocess som knappt ger utrymme för några misstag – genom gjutning, med skärande bearbetning och montering på fabriken i Mannheim skapas denna tunga motorserie för Mercedes-Benz Lastbilar. OM 473 är den senaste skapelsen – en motor med den största cylindervolymen, den högsta prestandan, det mest påkostade motorbromssystemet och en effekthöjande turbocompound-teknik.

Gjuteriet.

Luften är torr och det doftar som en blandning mellan nyårsfyrverkerier och en motor som går varm. Skarpt sken från smältningen som får resten av fabrikshallen att försvinna i mörker. Vitt glödande järn forslas i transportbehållare från smältugnar till varmhållningsugnar och sedan vidare till gjutningsugnar innan det hälls ner i formar med 320 sekunders mellanrum. Denna takt är noga avvägd och ligger precis mellan det djärva och försiktiga – en enda droppe vatten skulle kunna få den upp till 1450 grader varma vätskan att explodera.

Här skapas högteknologiskt råmaterial för den tunga 6-cylindriga radmotorn, motorblocket och cylinderhuvudet. Från gjutjärn, cylinderhuvudet med den särskilda kristallartade strukturen som kallas vermikulär grafit. Järnet måste smälta i en elektrisk ugn – i en koksugn skulle svavelhalten bli för hög.

Precis innan gjutningen hälls det i magnesium i järnet och allting lyses upp av en skarp blixt. Mindre än en handfull gjuterier i världen behärskar den här processen i industriell skala, och för bara 3 500 cylinderhuvuden per vecka är det en förutsättning. Varje enskilt cylinderhuvud är ihåligt som en schweizerost med exakta till- och avledningar för förbränningsluften och med olje- och kylvätskeledningar.

Knackning, vibrering och strålning – både med maskin och för hand avlägsnar man varenda liten rest som uppstått i gjutningsprocessen från cylinderhuvudet. Sedan kommer den första kvalitetskontrollen. En liten metallhammare slår fem slag i rad på ena sidan av den nästan 200 kg tunga komponenten. På den andra sidan görs en lasermätning av vibrationerna som uppstår. Är klangen rätt? Grönt eller rött, ett sista utlåtande – till och med de minsta avvikelser leder till att allting måste smältas ner igen.

Skärande bearbetning.

Svarvning, borrning, fräsning, slipning – detta är metoder som används vid den skärande bearbetningen för att göra råmaterialet till exakt utformade komponenter, som sedan ger Actros, Arocs och Antos sin kraftfulla och ekonomiska drivanordning.

Det börjar på det nedre planet med det smidda vevaxelråmaterialet som kommer från ThyssenKrupp. På svarv- och fräsmaskinerna skapas färdiga ytor för vevstakslager och ramlager. Sedan är det dags för de mer detaljerade stegen i bearbetningen: Slipning i flera steg, däremellan induktionshärdning. Lagerytorna upphettas tills de blir rödglödgade och släckhärdas därefter med aquatensidhaltigt vatten. Sedan hening och läppning – en slipningsprocess för extremt hög ytkvalitet – och till sist en omfattande mätning och slutkontroll av varenda vevaxel.

På planet ovanför har man utrustat den skärande bearbetningen med en helt ny maskinpark för bearbetning av cylinderhuvud och motorblock. Cirka 70 procent av bearbetningscentren – oftast verktygsmaskiner för fräsning och borrning – är standardmaskiner. De resterande 30 procenten har specialkonstruerats för tillverkning av OM 473 och dess jämlikar.

Till exempel för att trycka in ventilsätena av en koboltlegering i cylinderhuvudet. Beroende på motorvariant kostar de upp till tio euro per styck och det behövs 24 st till varje cylinderhuvud. Maskinen väljer automatiskt rätt variant på ventilsäte, kyler av varje enskild ring med flytande kväve och sätter in den i motsvarande förborrade hål i cylinderhuvudet. Här skapas en fast förbindelse genom förlängningen av ventilsätesringen.

Komponenterna måste hela tiden genomgå olika kvalitetstester, så att man kan säkerställa och dokumentera att varje enskilt cylinderhuvud och varje enskilt motorblock har låga toleranser.

En ytterligare kvalitetskoll görs i ett sidobeläget klimatiserat rum. Här kontrolleras cylinderhuvudena och motorblocken på cirka 2000 mätpunkter av beröringskänsliga sensorer. Det räcker att toleransen överskrids med så litet som 0,001 mm för att justeringsarbete ska behöva göras. Som jämförelse kan nämnas att ett hårstrå på en vuxen människa är ungefär 0,12 mm tjockt.

Det högteknologiska arbetet fortsätter i den andra av två byggnader för skärande bearbetning. Det är roboten ”kam-Robbi”, som den kallas av medarbetarna, som är central vid tillverkningen av kamaxlarna. Den identifierar varje enskild kam, hettar upp den och skickar den vidare till monteringsroboten. Monteringsroboten sätter den i sin tur på precis rätt position på kamaxelröret, och några sekunder senare sitter de obönhörligt fast i varandra tack vare värmeutvidgningen. De färdiga kamaxlarna är lätta och extremt precisa komponenter, något som är speciellt för den nya motorserien för tunga lastbilar.

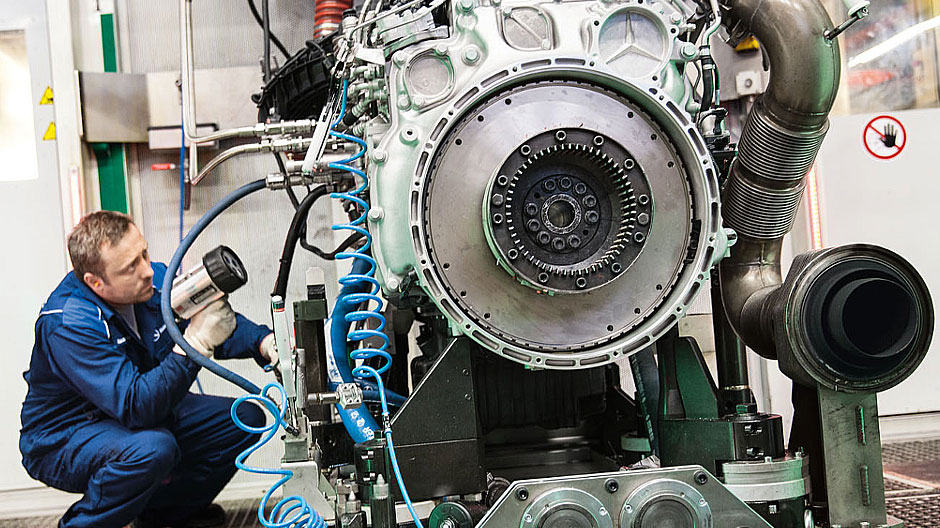

Montering.

Den ljusa nya fabrikshallen mittemot gjuteriet och den skärande bearbetningen, tillverkningsplats för cirka 260 motorer per dag. Monteringsbandet utgörs av en rad gula motorfästen som styrs av induktionsslingor i golvet. Styrning är centralt här eftersom de 60 monteringsstationerna hanterar ungefär 1 200 motorvarianter och takten ligger på 3,4 minuter.

Precis i början, innan motorblocket sätts ihop med tillhörande motorfäste, får det sitt motornummer, och redan från och med nu kan den blivande motorn kopplas till en lastbilsorder i Wörth eller någon av de andra monteringsfabrikerna. Det första monteringssteget är att vevaxeln byggs in. Sedan är det dags för fabrikens förmonterade vevstakar med stålkolvarna och därefter det likaledes fabriksmonterade cylinderhuvudet med de båda kamaxlarna. Fyra elektriska, rotationsvinkelstyrda skruvdragare skruvar sedan åt de 38 topplocksbultarna med vardera 450 Nm åtdragningsmoment. Det höga cylindertrycket på upp till 235 bar kräver en stabil konstruktion!

Vid de bakre monteringsstationerna får OM 473 turbocompound-enheten – en turboladdare som överför den återstående avgasenergin till vevaxeln. Det är inte förrän efter det som den ”första” turboladdaren, som förser förbränningskamrarna med friskluft och avgas för avgasåterföringen, kan monteras på.

Vid slutet av bandet finns en kvalitetsstation och ett läckagetest. Efter det måste varje motor klara ett 19-minuters värmetest. Sex kontrollstationer står klara för testet. Varje motor fylls på med driftvarm olja och kylarvätska, ansluts till bränsle och elektronik och utrustas med ett dussintal mätsensorer. På så sätt kan man kontrollera att samtliga parametrar som insprutningstryck, temperatur och bränsleförbrukning stämmer – dvs. att motorn gjort sig förtjänt av Mercedes-stjärnan.

Sedan följer klarlackering och en sista översyn innan motorn skickas iväg. De 8 500 medarbetarna är stolta över varenda motor som lämnar fabriken i Mannheim. De vet att varje motor kommer att utgöra hjärtat i en lastbil som både förare och ägare kan lita på till hundra procent.

- 6-cylindrig radmotor med 15,6 liter cylindervolym

- Effekt- och vridmomentnivåer: 380 kW/2 600 Nm, 425 kW/2 800 Nm och 460 kW/3 000 Nm

- Dekompressions-motorbroms med upp till 475 kW effekt

- Redan precis över tomgångsvarvtalet finns runt 2 500 Nm vridmoment i alla utföranden

- Nära nog full dragkraft vid varvtal från 900 till 1400 v/min

- Common-rail-insprutningssystem med X-PULSE tryckförstärkning

- Långa serviceintervaller på upp till 150 000 km i fjärrtrafik

- Tillgängligt för Actros, Arocs och Antos

Förutom en funktionskontroll innebär den sista kvalitetskontrollen också en visuell inspektion.

Kommentar

Logga in om du vill skriva en kommentar.

Ännu inga kommentarer