Presentati i risultati della sperimentazione pratica «Efficiency Run 2015»

Magazine

Autocarri per i trasporti di linea: l'approccio integrato riduce le emissioni di CO2 -anche del 14 percento.

Stoccarda / Berlino – Utilizzando le tecnologie disponibili sul mercato è possibile ridurre il consumo di carburante delle moderne combinazioni di autocarri, e quindi le relative emissioni di CO2, nella misura di una percentuale a due cifre. Questo l'esito di un test sul campo, i cui risultati sono stati presentati oggi a Berlino da Daimler Trucks. I risultati raccolti nel progetto di sperimentazione pratica denominato “Efficiency Run” saranno di grande importanza per il futuro per raggiungere gli obiettivi di CO2 per il trasporto merci su strada. Questo perché l'Efficiency Run ha dimostrato che è possibile ridurre notevolmente il consumo di carburante, e quindi anche le emissioni di CO2, se gli sforzi di ottimizzazione non si concentrano solo sul motore del trattore stradale, ma anche sul veicolo nel suo complesso.

La serie di test è stata condotta da Daimler Trucks in collaborazione con le principali imprese logistiche tedesche DB Schenker Logistics, Grosse-Vehne e Elflein, tenendo conto delle condizioni realistiche e tipiche del settore sia in termini di percorso, che di tipologie di trasporto e di carico. I test sono stati monitorati nei dettagli dall'organizzazione di collaudo indipendente DEKRA che ha definito le condizioni delle prove, effettuando le misurazioni e valutando i risultati.

Tra i principali risultati, è emerso che due autoarticolati standard Actros Mercedes-Benz ottimizzati per l'Efficiency Run hanno consumato dal 12 al 14% in meno di carburante rispetto agli autoarticolati standard delle rispettive aziende di trasporto, in base alle loro flotte disponibili nel 2014.

L'Efficiency Run ha analizzato anche le potenzialità dei gigaliner (i cosiddetti “tir lunghi”), anche in questo caso con un risultato inequivocabile. Il gigaliner ha infatti ottenuto nel test una riduzione dei consumi pari al 17% circa rispetto agli autoarticolati standard utilizzati nei trasporti voluminosi.

«Lo abbiamo dimostrato: se vogliamo continuare a ridurre ulteriormente i consumi e le emissioni di CO2, dobbiamo guardare al di là del motore. È necessario ampliare il nostro orizzonte e tenere conto anche di pneumatici, semirimorchi e altri componenti importanti. Solo in questo modo possiamo raggiungere il nostro obiettivo in maniera economicamente sostenibile», ha dichiarato il Dott. Wolfgang Bernhard, membro del Consiglio Direttivo della Daimler AG responsabile della Divisione Daimler Trucks & Buses..

«Il nostro test conferma inoltre la formula secondo la quale due gigaliner possono garantire la stessa capacità di trasporto di tre autoarticolati tradizionali, tra l'altro in modo molto più efficiente ed ecocompatibile», ha aggiunto il Dott. Bernhard.

Stefan Buchner, responsabile di Mercedes-Benz Trucks, ha commentato: «Il nostro obiettivo è offrire al cliente, attraverso l'Actros Mercedes-Benz, l'autocarro più efficiente della sua categoria. Naturalmente eravamo particolarmente curiosi di scoprire come sarebbe stato possibile ottimizzare ancora il veicolo nel suo complesso. La riduzione dei consumi fino al 14% nel caso dell'autoarticolato standard e del 17% per il gigaliner ha chiaramente superato le nostre aspettative.

Le case produttrici di veicoli industriali europee hanno già ottenuto molto nell'ambito delle emissioni di CO2: ad esempio dal 1965 in poi si è riusciti a ridurre del 60% il consumo per tonnellata-chilometro, rispettando al tempo stesso ben sei livelli di normative antinquinamento. Questo dimostra che l'elemento regolatore più efficace per un produttore di veicoli industriali è il cliente. Dato che i costi del carburante costituiscono quasi un terzo dei costi di esercizio complessivi (Total Cost of Ownership), i clienti richiedono costantemente di contenere il più possibile i consumi. Come conseguenza, Daimler Trucks da sempre fa di tutto per offrire alla sua clientela il massimo di efficienza possibile nei propri veicoli.

Attualmente, tutti i costruttori di veicoli industriali si trovano ad affrontare nuovi obiettivi di contenimento di CO2 per l'autotrasporto di merci. Ad esempio l'UE prevede di ridurre le emissioni di CO2 del 30% entro il 2030 (rispetto al 2005). Per la Germania si sta discutendo perfino di arrivare al 40 percento. In questo contesto bisogna imboccare nuove strade, perché non basta più affrontare il problema dal punto di vista del trattore stradale. In futuro, per poter abbassare ancora i livelli di CO2 in modo redditivo, la politica e il settore dei trasporti devono pensare in modo globale e unire le loro forze.

Di conseguenza, per poter raggiungere gli obiettivi prefissati,

bisogna coinvolgere in un approccio integrato tutti i soggetti attivi

dell'autotrasporto di merci: costruttori di veicoli industriali,

allestitori, produttori di pneumatici, imprese logistiche e infine il

mondo della politica. Daimler Trucks ha presentato questo progetto

insieme ad altre Case produttrici europee nel 2014 al Salone

Internazionale dei Veicoli Industriali (IAA).

L'obiettivo dell'approccio integrato è ottimizzare il sistema globale degli autotrasporti. Per questo motivo, oltre ai trattori stradali, vengono presi in considerazione anche i semirimorchi (ad es. dimensioni e pesi, resistenza aerodinamica, struttura leggera), gli pneumatici (ad es. resistenza al rotolamento, pressione di gonfiaggio, pneumatici singoli) o il carburante (ad es. biodiesel, metano). Ma anche le modalità di utilizzo del veicolo (ad es. training per autisti, cargo pooling), le infrastrutture o il tema del rinnovamento delle flotte rappresentano importanti fattori su cui poter fare leva nell'ambito di un approccio integrato. L'Efficiency Run adesso ha dimostrato che questo tipo di approccio funziona davvero nella pratica.

Durante l'Efficiency Run, Daimler Trucks e i suoi tre partner logistici si sono concentrati sulle possibilità di ottimizzazione riferite ai veicoli. L'imperativo dell'Efficiency Run si può ridurre ad una semplice formula: avvicinarsi il più possibile alla realtà. Per questo motivo, durante la serie di test, sono stati utilizzati trattori stradali standard con una catena cinematica di serie. I veicoli Mercedes-Benz nelle configurazioni Actros 1842 e Actros 1845 con un passo di 3700 mm sono stati ottimizzati ricorrendo esclusivamente a componenti già disponibili sul mercato. I due autoarticolati Actros Efficiency Run con il vistoso design in bianco e rosso, utilizzati durante la sperimentazione sul campo nei parchi veicoli delle aziende DB Schenker e Große-Vehne, erano equipaggiati con il Tempomat “previdente” Predictive Powertrain Control (PPC).

I trattori Actros erano completati da semirimorchi Krone Eco ottimizzati nel peso, anch'essi già disponibili sul mercato sotto questa forma e offerti da tempo dal costruttore nelle varianti corrispondenti.

Oltre alla minore massa a vuoto ottenuta grazie alla struttura leggera e all'utilizzo di alluminio al posto dell'acciaio nella zona frontale e posteriore, gli Eco Trailer utilizzati all'Efficiency Run si presentano con rivestimenti laterali, Wabco OptiFlow Tail (alettone posteriore ripiegabile), protezione antincastro arrotondata, gambe di sostegno leggere in alluminio, bordo del gocciolatoio ottimizzato dal punto di vista aerodinamico, ma privati di vani di stivaggio. Gli pneumatici con bassa resistenza al rotolamento completano le misure di ottimizzazione dei veicoli.

Il gigaliner con un cassonato Actros 1845 a due assi e un semirimorchio a quattro assi corrispondeva alle combinazioni standard già adottate da Elflein, il terzo spedizioniere coinvolto nel progetto. L'azienda, con sede a Bamberg, dispone tra l'altro di una delle più grandi flotte di gigaliner presenti in Germania.

Come parametro di riferimento, per i cicli di test della durata di una settimana presso DB Schenker e Große-Vehne, sono stati utilizzati autoarticolati standard che al momento dell'avvio del progetto, alla fine del 2014, risultavano nel parco veicoli delle imprese di trasporto e presentavano una percorrenza paragonabile a quella dei veicoli Efficiency Run. Anche durante le prove su strada con il gigaliner si è ricorso ad un autoarticolato con trailer standard come modello di riferimento, per poter fare un confronto tra la combinazione standard e il gigaliner standard.

L'approfondita valutazione dei dati rilevati dalla DEKRA ha portato a un risultato evidente: già oggi, con i componenti disponibili sul mercato, è possibile ottimizzare i consumi in maniera redditiva. I risultati hanno superato ampiamente le aspettative della squadra di collaudo.

Rolf Deisinger, responsabile del settore Collaudo Autocarri per l'integrazione della catena cinematica e il consumo di carburante presso Mercedes-Benz Trucks, incaricato della direzione dei test dell'Efficiency Run, ha aggiunto: «La riduzione dei consumi di carburante è da attribuire per il 50% circa al trattore Actros e per l'altro 50% al semirimorchio. Questo conferma la nostra ipotesi che bisogna considerare il sistema nel suo complesso. L'approccio integrato è la strada giusta da seguire nella ricerca di soluzioni efficienti in termini di carburante e costi.»

L'impiego dei gigaliner nell'ambito della sperimentazione pratica del Ministero dei Trasporti federale (BASt) è accompagnato in generale da un dibattito estremamente acceso. Benché senza dubbio questi veicoli non siano utilizzabili su scala universale, con un'opportuna combinazione tra incarico di trasporto e rapporto costi/benefici, i gigaliner contribuiscono in sensibile misura all'abbattimento delle emissioni di CO2. Questo genere di veicoli è idoneo soprattutto per i trasporti estremamente voluminosi a fronte di un peso relativamente ridotto.

Nel corso dell'Efficiency Run, l'indagine della DEKRA ha dimostrato innanzi tutto il previsto aumento dei consumi del 23,8% per il gigaliner della ditta Elflein in confronto ad una motrice per semirimorchio standard con megatrailer. Successivamente, gli ingegneri della DEKRA hanno calcolato il rapporto tra i consumi di carburante rilevati per il gigaliner con la maggiore capacità di trasporto e la stessa capacità basata sul volume.

In questo ambito risulta ampiamente confermata la formula 2 = 3. Questo significa che la capacità di trasporto di due gigaliner corrisponde a quella di tre autoarticolati standard. Nel bilancio di CO2 i valori di emissione risultano quindi ridotti del 17% grazie ai viaggi risparmiati durante il periodo scelto per la sperimentazione.

«Come costruttori non consideriamo il tema dei gigaliner come una questione a sé stante», dichiara il Dott. Wolfgang Bernhard. «Siamo convinti che questi veicoli rappresentino un'alternativa estremamente interessante per l'intera industria dei trasporti.»

Prima di iniziare i test sulle tre combinazioni stradali ottimizzate per i consumi e sui rispettivi veicoli di riferimento, gli ingegneri collaudatori Daimler, i rappresentanti dei tre spedizionieri e gli esperti della DEKRA hanno definito insieme i parametri di sperimentazione ai quali l'Efficiency Run 2015 avrebbe dovuto attenersi. «Il confronto tra i veicoli di riferimento dei parchi veicoli delle aziende coinvolte nel progetto e i veicoli ottimizzati nei consumi doveva avvenire in condizioni di marcia reali, essere riproducibile e fornire risultati attendibili di alta qualità», ha spiegato Uwe Burckhardt, process manager e responsabile dell'Automobil Test Center di DEKRA. «Per ottenere tutto questo ci siamo impegnati molto.»

Innanzi tutto, nel Centro Collaudi di DEKRA a Klettwitz am Lausitzring, un team di esperti di analisi dei consumi di carburante e delle emissioni di CO2 del Settore Operativo Daimler Trucks ha calcolato la resistenza all'avanzamento dei trailer utilizzati secondo il metodo ACEA. Parallelamente, insieme a Mercedes-Benz Trucks si è discusso dei possibili itinerari che i veicoli avrebbero dovuto effettuare nell'ambito dell'Efficiency Run. A tale proposito si è scelto di seguire esclusivamente i percorsi che i tre spedizionieri utilizzano per il loro lavoro di trasporto quotidiano. Infine ai conducenti è stato chiesto di impegnarsi, al di là dello stile di guida individuale, per garantire presupposti di valutazione quasi identici (ad esempio per la climatizzazione della cabina o le manovre di parcheggio e i sorpassi). Uno degli obiettivi dichiarati dell'Efficiency Run era infatti quello di ridurre l'influenza degli autisti sui consumi, per poter realizzare entro i limiti del possibile una competizione “macchina contro macchina”.

Durante la sperimentazione sul campo, tutti gli eventi come code, soste ai semafori, manovre di parcheggio, viaggi a veicolo vuoto o “sulla scia” di veicoli più lenti, le percentuali di percorrenza di strade urbane, extraurbane e autostrade, come pure le condizioni del vento – intensità e direzione – sono stati registrati manualmente dagli esperti della DEKRA in cabina oppure con telecamere di bordo, per poter valutare il grado di rilevanza degli influssi esterni. Inoltre il veicolo Fuel Efficiency e quello di riferimento si sono alternati alla testa del convoglio dopo ogni sosta, ripartendo ad una distanza di dieci minuti l'uno dall'altro dai punti di carico e scarico, dopo le pause o le soste alla stazione di controllo. In più, alla fine di ogni tappa, i due conducenti si sono scambiati di posto al volante del veicolo di riferimento e di quello di prova.

Particolare attenzione è stata dedicata a rilevare con precisione i consumi di carburante. «In questo genere di test è importante non solo riempire di nuovo il serbatoio, ma anche mettere in relazione i dati rilevati con i percorsi e le condizioni di marcia», ha dichiarato Uwe Burckhardt. Durante il ciclo di prova, gli autocarri sono stati riforniti con un'autobotte tarata per garantire sempre la stessa qualità e temperatura del carburante. Il carburante utilizzato è stato analizzato per controllare la sua concentrazione di metil-estere di acidi grassi, ovvero la percentuale di bio-diesel e le percentuali rapportate al volume di idrocarburi, ossigeno e idrogeno. Immediatamente prima di ogni rifornimento, 150 l di gasolio venivano pompati fuori per evitare differenze di temperatura che potevano verificarsi nel caso di un eccessivo surriscaldamento esterno del flessibile dell'autobotte. La misurazione veniva effettuata per mezzo di un flussometro dell'autobotte appositamente tarato. Gli esperti della DEKRA rifornivano i veicoli prima con la pistola dell'erogatore e successivamente utilizzando il vetrino di controllo. Una volta eseguito il rifornimento, i veicoli venivano condotti su una bilancia per documentare i pesi sia complessivamente, sia per ciascun asse.

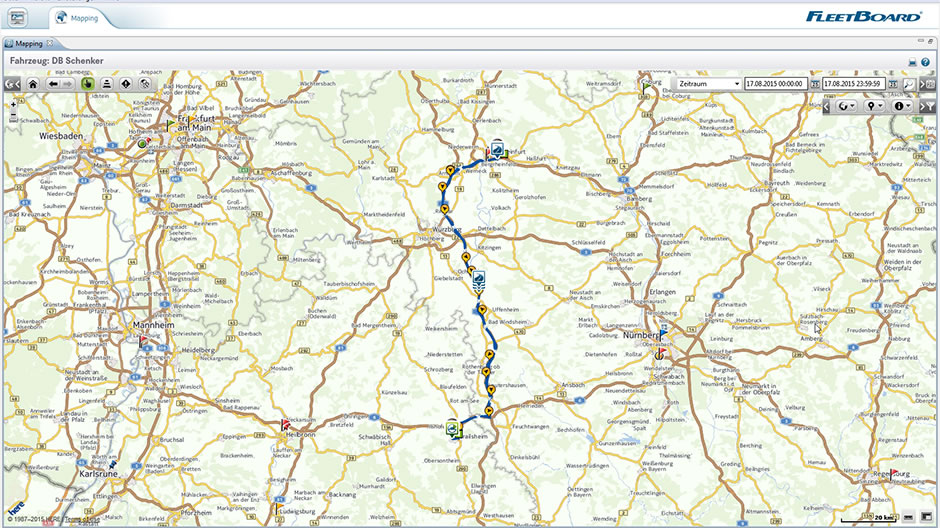

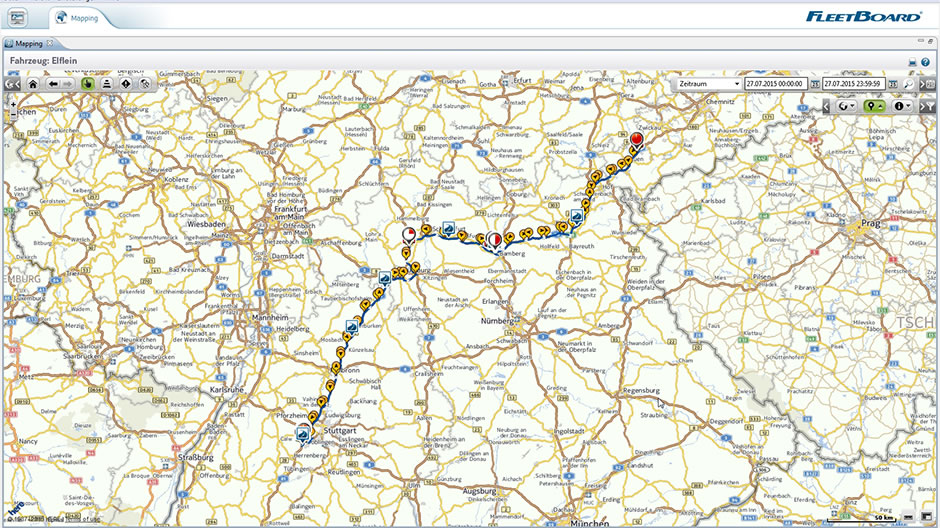

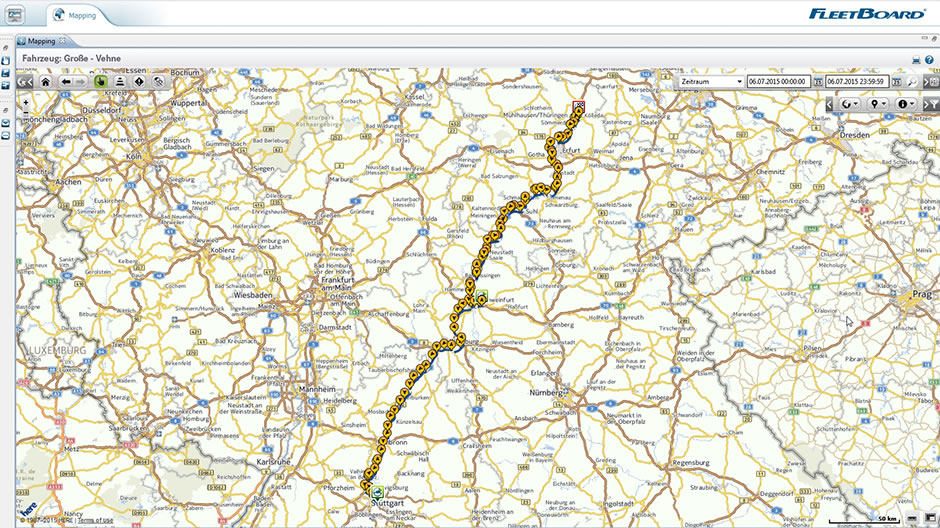

Durante la sperimentazione sul campo, gli esperti della DEKRA hanno potuto anche ricorrere ai dati rilevati dal servizio telematico Daimler FleetBoard che ormai fa parte della dotazione di serie dei trattori per semirimorchio Actros. I servizi articolati in maniera modulare della società affiliata del Gruppo Daimler aiutano i responsabili dei parchi veicoli nella gestione complessiva di autisti, veicoli e trasporti. In questo modo, mentre da un lato il conducente può controllare e migliorare direttamente il proprio stile di guida attento ai consumi, dall'altro gli esperti della DEKRA, con l'ausilio dello strumento “Analisi impiego FleetBoard”, possono verificare alcuni fattori rilevanti per l'usura e i consumi, come ad esempio una guida previdente, le variazioni di velocità o il comportamento di frenata. Inoltre il FleetBoard ha attestato, per tutti gli autisti delle ditte di spedizioni che hanno partecipato all'Efficiency Run, uno stile di guida assolutamente professionale. Sulla scala di valutazione FleetBoard da 1 a 10, i conducenti hanno ricevuto sempre un voto superiore a 9,5.

«Dato che con il nostro metodo di misurazione abbiamo registrato un vasto numero di eventi secondari da includere nella valutazione, alla fine di questo test sui consumi di carburante in condizioni reali abbiamo potuto ottenere informazioni statisticamente valide sui valori rilevati», ha concluso Uwe Burckhardt.

Per Daimler, il positivo completamento del ciclo di test con il risultato di un risparmio di carburante nell'ordine di una percentuale a due cifre e la conseguente riduzione delle emissioni di CO2 vanno considerati uno stimolo a proseguire ancora più intensamente sulla strada imboccata. «L'Efficiency Run è stata concepita come una sperimentazione pratica vicina alla realtà e si è conclusa con successo», ha dichiarato il Dott. Wolfgang Bernhard. «Abbiamo chiaramente superato l'obiettivo prefissato del 6% di risparmio di carburante. L'Efficiency Run è stato un primo passo a cui ne seguiranno altri. Siamo convinti che in tal modo si possano scoprire ulteriori potenzialità per poter rendere, da un lato, i nostri autocarri ancora più ecocompatibili, e dall'altro capaci di risultare sostenibili anche dal punto di vista economico per le aziende di trasporto più attente ai costi.»

Trattore stradale Actros Mercedes-Benz Efficiency Run.

In

servizio presso DB Schenker / Große Vehne.

| Cabina: | Cabina L StreamSpace da 2,5 m, passo = 3700 mm |

| 765 ASH (pianale piatto) | |

| Motori: | Motori: OM 471, 310 kW / 420

CV con TopTorque (Große-Vehne) |

| OM 471, 330 kW / 450 CV con TopTorque (DB Schenker) | |

| Percorrenza: | circa 50 000 km (trattore), circa 5000 km (semirimorchio) |

| Tempomat: | Predictive Powertrain Control |

| Cambio: | PowerShift Mercedes 3 (G 211) |

| Retarder: | n.d |

| Rapporto al ponte post: | i = 2,611 |

| Pneumatici trattore: | Asse ant.: Goodyear Fuelmax S: 315/70 R 22,5 |

| Asse post.: Goodyear Fuelmax D: 315/70 R 22,5 | |

| Semirimorchio: | Krone Eco Trailer con rivestimento laterale e appendice posteriore |

| Pneumatici semirimorchio: | Goodyear Fuelmax T: 385/55 R 22,5 |

| Capacità serbatoio Serbatoio di gasolio lato sinistro: | Serbatoio di gasolio lato sinistro:

570 l |

| Serbatoio di gasolio lato destro: n.d. | |

| Serbatoio AdBlue: 75 l |

Gigaliner Actros Mercedes-Benz Efficiency Run.

In servizio

presso Elflein.

| Cabina: | Cabina L StreamSpace da 2,5 m, passo = 5800 mm |

| 765 ASH (pianale piatto) | |

| Motore: | OM 471, 330 kW (450 CV) con Top Torque |

| Tempomat: | Predictive Powertrain Control |

| Cambio: | Mercedes-Powershift 3 (G 211) |

| Retarder: | Retarder secondario ad acqua |

| Rapporto al ponte post.: | i = 2,412 |

| Pneumatici veicolo: | Asse ant.: Goodyear Fuelmax S: 315/60 R 22,5 |

| Asse post.: Blackline: 295/60 R 22,5 | |

| Semirimorchio: | Krone SDAH |

| Pneumatici dolly /trailer: | 445/45 R

19,5 |

| Capacità serbatoio Serbatoio: | Serbatoio di gasolio lato sinistro: 500 l |

| Serbatoio di gasolio lato destro: 500 l | |

| Serbatoio AdBlue:75 l |

DEKRA.

Da 90 anni DEKRA lavora per la sicurezza. Fondata nel 1925 a

Berlino, questa associazione tedesca di controllo dei veicoli a motore

si è sviluppata fino a diventare un'organizzazione di esperti leader a

livello mondiale. La DEKRA SE è una società affiliata al 100% della

DEKRA e.V. e gestisce le attività operative del Gruppo. Nel 2014 la

DEKRA ha registrato un giro d'affari di circa 2,5 miliardi di

euro.

L'azienda conta circa 35.000 dipendenti che operano in più di 50 Paesi di tutti e cinque i continenti. Svolgendo servizi qualificati e indipendenti, i suoi esperti lavorano per la sicurezza nei trasporti, sul lavoro e negli ambienti domestici. Il suo portafoglio spazia dalle ispezioni e perizie sugli autoveicoli, passando per la liquidazione dei danni, controlli su industrie ed edifici, consulenze sulla sicurezza, verifica e certificazione di prodotti e sistemi, fino ad arrivare alle offerte di training e al lavoro interinale.

La visione che DEKRA intende realizzare prima di compiere cento anni nel 2025: diventare il partner globale per un mondo sicuro.

Nel DEKRA Technology Center, composto dall'Automobil Test Center di Klettwitz e dal Crash Test Center di Neumünster, DEKRA racchiude tutta la sua competenza per le Case automobilistiche e i relativi fornitori.

DB Schenker.

DB Schenker Logistics gestisce le attività di trasporto e logistiche della Deutsche Bahn, le ferrovie tedesche. La divisione logistica della DB, in termini di giro d'affari e prestazioni, occupa il secondo posto tra i principali fornitori mondiali di servizi di trasporto e logistici. L'azienda conta più di 64 000 dipendenti e ha un fatturato di 14,94 miliardi di euro.

Con circa 2000 sedi sparse in tutte le principali regioni economiche del mondo, DB Schenker nel suo complesso vanta una rete di servizi globale. La spina dorsale di questo successo è costituita dai suoi 95 700 dipendenti. Nell'esercizio finanziario del 2014 l'azienda ha totalizzato un giro d'affari di circa 19,8 miliardi di euro, equivalente a circa il 50% delle vendite del Gruppo DB.

Mantenendo una presenza globale in circa 140 Paesi, DB Schenker lavora in rete ma opera a livello locale. L'azienda offre come un unico fornitore una serie di servizi integrati, realizzando catene di spedizione complete che comprendono tutti i mezzi di trasporto, da quelli su rotaia e gomma, a quelli via nave o aereo, abbinate a complessi servizi logistici supplementari.

Adeguandosi in maniera sistematica alla crescente consapevolezza delle problematiche ambientali, la casa madre Deutsche Bahn ha avviato il programma di protezione del clima DB per il 2020. Con questo programma il Gruppo DB intende ridurre di un ulteriore 20% le sue emissioni specifiche di CO2, vale a dire quelle riferite alla capacità di trasporto, tra il 2006 e 2020 a livello mondiale.

Elflein.

La Elflein Spedition & Transport GmbH offre servizi di trasporto e logistici di alta qualità e innovativi in 11 sedi in Germania e Repubblica Ceca. L'azienda, che dà lavoro complessivamente a più di 700 dipendenti, dispone di una flotta di 375 autocarri e nel corso degli anni si è sviluppata fino a diventare un importante fornitore di servizi nell'industria cartaria, alimentare e automobilistica. Sostenibilità e innovazione sono elementi chiave della politica imprenditoriale di Elflein, come conferma efficacemente l'impiego della più grande flotta di gigaliner in Germania. L'obiettivo di Elflein è ottenere una progressiva riduzione dei consumi della sua flotta di autocarri. A tale scopo, negli ultimi anni l'azienda ha adottato numerosi accorgimenti tecnici e aerodinamici per abbattere le emissioni di CO2, riuscendo a ridurre di quasi il 20%, dal 2010 al 2014, il consumo medio di carburante della sua flotta di 375 autocarri.

L'impiego dei gigaliner e della variante ottimizzata da Elflein con una riduzione degli assi rappresenta una delle misure fondamentali adottate per migliorare il bilancio di CO2 sia dal punto di vista dei clienti che dell'azienda stessa. Due gigaliner hanno la stessa capacità di trasporto di tre autoarticolati tradizionali. In questo modo non soltanto si riducono le emissioni di CO2 (risultato dell'Efficiency Run: -17,4%), ma anche il congestionamento del traffico stradale e l'inquinamento atmosferico. «La partecipazione dall'Efficiency Run è in linea con la nostra filosofia aziendale di adottare e affermare prontamente le innovazioni», sottolinea l'amministratore delegato Rüdiger Elflein. «Il gigaliner rappresenta una delle soluzioni del futuro nel campo degli autotrasporti. I risultati del test nell'Efficiency Run ne sono la prova.»

Große-Vehne.

L'azienda di trasporti Große-Vehne è stata fondata nel 1974. Oggi

Große-Vehne utilizza più di 750 veicoli che circolano in tutta Europa.

Sotto la denominazione GV Trucknet, l'impresa attualmente si compone

di 10 ditte di trasporto e logistiche sparse in 7 sedi in Germania,

Romania e Slovacchia.

Nel corso degli anni, l'azienda si è sviluppata fino a diventare uno dei principali fornitori di servizi di trasporto e logistici. Tra i settori chiave in cui opera la GV Trucknet figurano aziende del settore automobilistico, tessile e della produzione di bevande, come pure i trasporti sistematici.

Il tema della sostenibilità, per la GV Trucknet, poggia su tre pilastri strettamente collegati: ambiente, redditività e impegno sociale. L'azienda è partner del centro per la gestione imprenditoriale sostenibile dell'Università di Witten/Herdecke e partecipa alla “Tavola rotonda per la sostenibilità” dell'istituto per la sostenibilità nei trasporti e nella logistica dell'Università di Heilbronn.

Su questo sfondo, la partecipazione della GV Trucknet all'Efficiency Run ha goduto del massimo appoggio. L'amministratore delegato René Große-Vehne ha dichiarato: «Affinché i trasporti, in una prospettiva a lungo termine, possano contribuire alla riduzione delle emissioni di CO2 e quindi alla protezione del clima, è necessario attuare già oggi una serie di misure per limitarle. E l'Efficiency Run ha dimostrato che a questo scopo sono efficaci e necessari anche accorgimenti a breve termine già attualmente disponibili sul mercato, come ad esempio il Tempomat “previdente” PPC.»

Krone.

Il gruppo Krone con sede a Spelle (Bassa Sassonia) ha due frecce al suo arco. Mentre la sua gamma di prodotti della divisione macchine agricole viene distribuita a livello mondiale, la divisione veicoli industriali (Fahrzeugwerk Bernard Krone GmbH e varie affiliate) si concentra sul mercato europeo, oltre che in Nord Africa, Turchia e Asia centrale. La sede principale di produzione dei veicoli industriali è rappresentata dalla fabbrica di Werlte. Qui si producono ogni anno circa 25 000 unità di veicoli, dai rimorchi tradizionali, passando per i sistemi con cassone scarrabile, fino ad arrivare ai moderni semirimorchi. Tra l'altro, la fabbrica di Werlte è diventata il più grande centro di produzione di semirimorchi in Europa.

Krone si è impegnata a considerare la sostenibilità sia nella

produzione che nello sviluppo di nuovi veicoli, favorendo le

innovazioni anche in vista della tutela dell'ambiente. L'impresa

promuove pertanto l'utilizzo di energie rinnovabili e la riduzione

delle emissioni di CO2 nei suoi processi di produzione.

Nei quattro stabilimenti di produzione tedeschi a Werlte, Herzlake, Lübtheen e Dinklage, come pure nella fabbrica turca di Tire, lavorano complessivamente circa 1700 dipendenti. Nonostante la sua presenza a livello globale, Krone è rimasta un'azienda familiare arrivata alla quarta generazione sotto la guida di Bernard Krone.

Commento

Effettua il login per aggiungere un commento.

Non ci sono commenti