Logística de bebidas: ¿cómo llega la Coca-Cola a la botella y después al consumidor?

Economía y logística

La producción de Coca-Cola es segura, limpia y está automatizada. Incluso en la entrega se aplican altos estándares. Por ello, la empresa solo apuesta por camiones de reparto pesados de Mercedes-Benz.

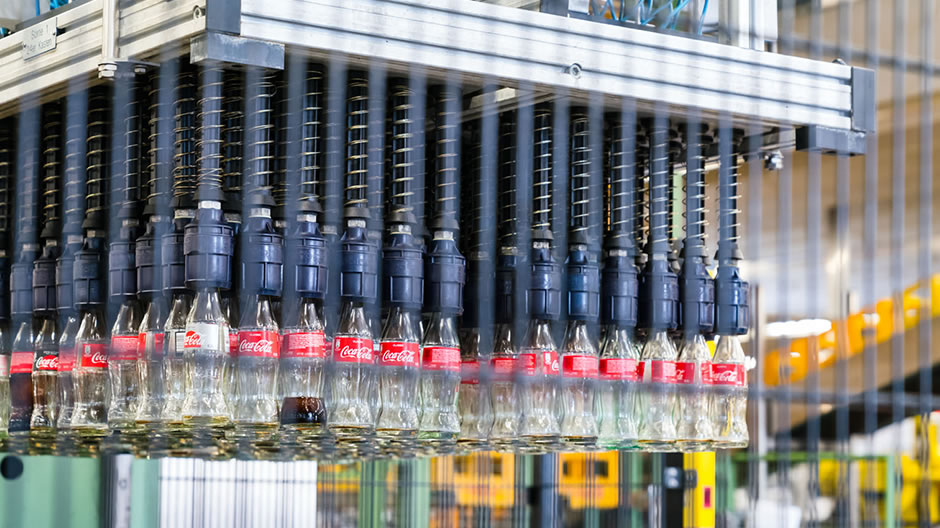

Limpieza ultrarrápida. Retornadas, limpiadas y listas para el siguiente turno: hasta 46 000 botellas se llenan cada hora en Hildesheim.

Este tema forma parte de la banda sonora del verano: abrir la puerta de la nevera, el sonido de las botellas de cristal, el silbido al abrir la chapa. Una Coca-Cola bien fría en la botella de 0,2 litros es un elemento de culto. «Mercedes-Benz Transport» ha emprendido el camino hacia los orígenes acompañando a la botella de pequeño formato en su viaje. Un viaje que comienza en Hildesheim, por ejemplo. Aquí se encuentra uno de los 16 emplazamiento de producción de Coca-Cola Alemania. Unos 500 empleados de la planta se ocupan de que salgan botellas llenas de las cinco líneas de producción en todo momento. El objetivo de este año: rellenar un millón de litros cada día.

El enorme pabellón está lleno de ruidos, castañeos y tintineos. Alexander Haferkamp dirige esta orquesta. El jefe de producción, de 35 años de edad, debe tener todo en cuenta: ¿Se han recibido suficientes botellas vacías? ¿Nos queda suficiente sirope? ¿Para qué tamaño de botella deben prepararse las instalaciones en este momento? Todas las máquinas se vigilan y se crean protocolos de funcionamientos anómalos e incidencias. Los mecánicos están siempre preparados para minimizar los tiempos de parada. Para este maestro cervecero de carrera y su equipo, ningún día es igual al anterior.

Procesos perfectamente armonizados.

Sin embargo, para la botella pequeña, el proceso es siempre el mismo. Tras la entrega, las botellas y las cajas se separan, se limpian y se clasifican. Dos empleados reúnen las botellas de formato diferente que pasan por la cinta transportadora. En el siguiente paso deben retirarse cuerpos extraños de las botellas. Entonces continúan la marcha a la estación de lavado de botellas. «Las botellas se sumergen sucesivamente en dos soluciones alcalinas a 80º C y, seguidamente, se aclaran con agua. Después, la botella queda impoluta», explica Haferkamp. Ahora, le toca al «inspector»: el equipo escanea botella tras botella sin que se le escape ni un solo defecto.

Es entonces cuando viene el momento decisivo: el rellenador vierte la Coca-Cola en su botella. Esta ha sido mezclada previamente en los discretos depósitos de una nave contigua. Una mezcla de agua potable, sirope –su receta es extremadamente secreta– y, naturalmente, gas.

El rellenador del sistema de retornables logra llenar entre 40 000 y 46 000 botellas a la hora. «Es el corazón de la línea de producción y es quien marca el ritmo: la velocidad del resto de máquinas de la producción se adapta a rendimiento de llenado de cada momento», explica el jefe de producción, Haferkamp. Así pues, en función de la velocidad, se etiquetan, por ejemplo, once botellas por segundo antes de que pasen por el último control de calidad y acaben en las cajas amarillas limpias.

Este artículo contiene material de información adicional (vídeos, fotografías e información, etc.) para los miembros registrados. Para poder experimentar el artículo por completo, accede con tu cuenta de RoadStars o regístrate de manera gratuita.

Conviértete en un RoadStar y obtendrás acceso a contenidos y promociones exclusivas.

Inicio de sesión para miembros de RoadStars

¿Todavía no eres miembro? Únete ahora a la comunidad RoadStars

Obtendrás acceso exclusivo a interesantes eventos y actividades que solo ofrece RoadStars.

Entrar en RoadStars«El cliente espera recibir la mercancía y la cantidad correctas en el momento adecuado y con la calidad oportuna. Por eso, es crucial contar con una logística de suministro que funcione correctamente».

– Francis Driessen, jefa de red logística de los emplazamientos de Achim y Lüneburg

La Coca-Cola abandona la nave de producción en grupos de 40 cajas. Una botella pasa alrededor de una hora en las cintas transportadoras de Hildesheim. De la estación de paletizado pasa al almacén y, de allí, directamente al cliente y a los centros de distribución de la región.

«124 días sin accidentes de trabajo. El periodo más largo sin accidentes de trabajo: 370 días». En el tablón de la entrada del almacén de suministro de Achim, cerca de Bremen, se lee: Coca-Cola Alemania se toma la seguridad en serio. No es de extrañar que su parque móvil de 17 vehículos se componga en su mayor parte de camiones de Mercedes-Benz. «El cliente espera recibir la mercancía y la cantidad correctas en el momento adecuado y con la calidad oportuna. Por eso, es crucial contar con una logística de suministro que funcione correctamente», afirma Francis Driessen, jefa de red logística de los emplazamientos de Achim y Lüneburg. Un vistazo a la nave de almacenamiento instalada en 2017 lo confirma. Todo se mantiene escrupulosamente limpio y ordenado. Si alguna vez se rompe algo, los añicos desaparecen a la velocidad del rayo.

De Achim a toda la región con fiabilidad.

A las 11:00 se empiezan a agrupar los pedidos del día siguiente, prescindiendo totalmente del papel gracias a la gestión electrónica del almacén. Los empleados del almacén se desplazan por él con diez preparadores de pedidos, para que los clientes reciban exactamente la requerida de los aprox. 300 productos. Un empleado mueve hasta 18 toneladas en un turno, lo que equivale a dos cargas de camión. Los vehículos despachados se aparcan delante del edificio. Desde allí emprenderán su ruta por la región los 17 conductores de reparto a la mañana siguiente, a partir de las 4:00.

El conductor de reparto Christian Walter abre el toldo corredizo de su reluciente Antos 2540 rojo. Después le hace una señal al conductor de la carretilla elevadora, Siegfried Schmülling. Este conduce lo que se denomina una carretilla triple, que puede mover hasta tres palés al mismo tiempo. Así se pueden agruparse rápidamente tres toneladas y media de carga. La posición que obtendrá cada palé en el camión depende de las condiciones en las instalaciones del cliente: ¿Hay rampa? ¿Cuál es el volumen de suministro? ¿Cuenta el receptor con una carretilla elevadora propia o se descarga con la transpaleta pequeña que hay siempre a bordo?

Entre nuestra base de clientes se encuentran grandes consumidores, como cadenas comerciales y empresas gastronómicas, por ejemplo, la cantina del puerto de Bremerhaven. Pero también abastecemos a pequeños kioskos que hacen sus pedidos periódicos de la cantidad mínima de botellas. En casos así, los conductores cobran a veces pequeños importes al contado. Para el conductor Christian Walter, esa variedad es justo lo que le gusta. Este conductor de 28 años lleva cuatro trabajando en Coca-Cola y, desde hace casi dos años, es conductor del «parque móvil rojo». Conduce principalmente por el casco urbano de Bremen, lo que supone 70 kilómetros por ruta con unas cuantas paradas.

Bien equipado para la temporada alta.

Un terreno ideal para su Antos con detector de cambio de carril y Active Brake Assist 3 a bordo. ¿A qué equipos, sin contar los sistemas de asistencia a la conducción, no querría renunciar? «A la calefacción de asiento y al aire acondicionado», dice Walter. Y puede contar con ellos, especialmente cuando hay mucho ajetreo en el negocio de temporada. Y entonces, o hace frío o hace calor: Pascua y Navidad son las épocas de mayor venta. Y, por supuesto, el verano. Y es que es cuando se encienden las barbacoas en el Norte de Alemania y se sirven las bebidas frías.

Doce cajas amarillas con botellas de Coca-Cola de 0,2 litros salen hoy hacia Grillfeuer BBQ. Estos entusiastas de la barbacoa no solo venden barbacoas de calidad elevada, sino también cursos en torno a la cocina, los equipos de barbacoa y la propia barbacoa. Y con ello, el clásico combina a la perfección: una Coca-Cola helada en botella de cristal.

Fotos: Christian Schmid

Film: Martin Schneider-Lau

Comentario

Inicia sesión para agregar un comentario.

6 comentarios

Man lernt das der LKW Fahrer wenig fährt , aber viel arbeiten muss .

Eigentlich schade mit einem so schönen Antos .

Man lernt das der LKW Fahrer wenig fährt , aber viel arbeiten muss .

Eigentlich schade mit einem so schönen Antos .