Drankenlogistiek: Hoe komt Coca-Cola in de flessen en bij de consument terecht?

Economie & logistiek

De productie bij Coca-Cola verloopt veilig, schoon en geautomatiseerd. Maar ook voor de levering gelden strenge normen. Daarom gebruikt het bedrijf alleen zware distributietrucks van Mercedes-Benz.

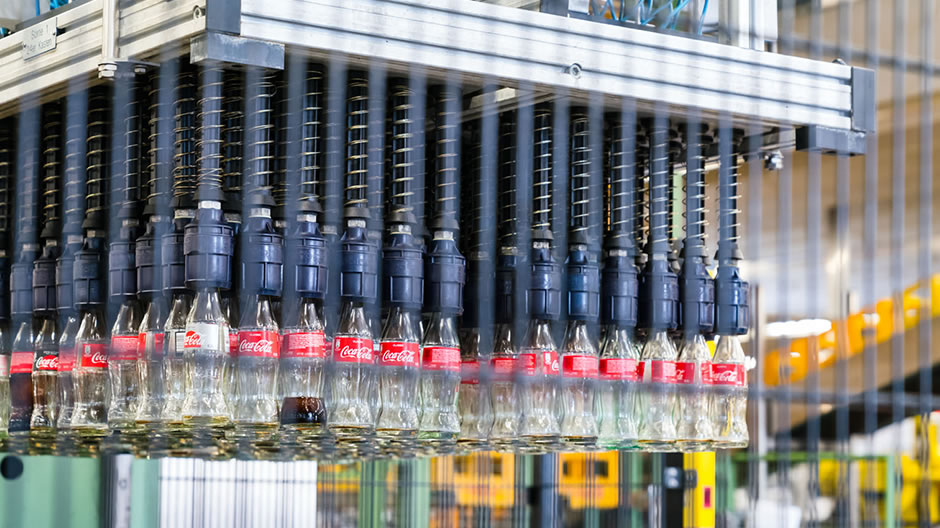

Brandschoon. Teruggebracht, gereinigd, klaar voor de volgende ronde: in Hildesheim worden elk uur tot 46.000 flessen gevuld.

Deze titel hoort thuis op de soundtrack van de zomer: het openen van de koelkastdeur, het gerinkel van glazen flessen, het sissen van de kroonkurken. IJskoude Coca-Cola uit de kleine 0,2-literfles is gegeerd. "Mercedes-Benz Transport" begeleidt de kleine flesjes vanaf de bron op hun reis. En die begint bijvoorbeeld in Hildesheim. Hier ligt een van de 16 productievestigingen van Coca-Cola Duitsland. De ongeveer 500 medewerkers van de fabriek zorgen ervoor dat er de klok rond volle flessen van de vijf productielijnen rollen. Het doel dit jaar was: elke dag een miljoen liter afvullen.

In de enorme hal weerklinkt geruis, gekletter en gerinkel. Alexander Haferkamp dirigeert dit orkest. De 35-jarige productieleider moet alles in het oog houden: worden er genoeg lege flessen geleverd? Hoe lang voor de siroop op is? Voor welke flessenmaat moeten de installaties nu worden voorbereid? Alle machines worden opgevolgd, storingen en abnormale zaken nauwgezet gedocumenteerd. Er staan altijd monteurs klaar om stilstandtijden tot een minimum te beperken. Voor de brouwmeester van opleiding en zijn team is elke dag anders.

Precies afgestemde processen.

Voor de kleine Colafles daarentegen loopt het altijd op dezelfde manier af. Na de levering worden flessen en kratten gescheiden, schoongemaakt en gesorteerd. Twee medewerkers halen flessen met een abnormale vorm van de transportband. Bij de volgende stap worden vreemde voorwerpen uit de flessen gehaald. Dan gaat het verder naar de flessenwasinstallatie. “Bij 80 graden Celsius duiken de flessen na elkaar in twee verschillende bases waarna ze met zuiver water worden gespoeld. Daarna is de fles helemaal schoon”, zegt Haferkamp. Dan is het de beurt aan de "inspecteur": een apparaat dat fles na fles scant, op zoek naar kleine beschadigingen.

Dan is het beslissende moment aangebroken: aan de vulinstallatie komt de cola in de flessen terecht. Even daarvoor werd die gemengd in een aparte hal in ondoorschijnende tanks. Uit drinkwater, siroop – het recept is een goed bewaard geheim – en natuurlijk koolzuur.

De vulinstallatie vult tussen 40.000 en 46.000 recycleerbare flessen per uur. “Ze is het hart van de productielijn en geeft het ritme aan: de andere installaties volgen de prestaties van de vulinstallatie”, zegt productieleider Haferkamp. Afhankelijk van de snelheid krijgen dan bijvoorbeeld elf flessen per seconde een etiket en een kroonkurk voor ze een laatste kwaliteitscontrole doorlopen en in de schone gele kratten belanden.

Dit artikel bevat extra informatiemateriaal (video's, foto's en berichtgeving etc.) voor geregistreerde gebruikers. Om het artikel volledig te kunnen lezen, log je in met je RoadStars-account of je meldt je gratis aan.

Word een RoadStar en krijg toegang tot exclusieve content en acties!

Login voor RoadStars-leden

Nog geen lid? Word nu lid van RoadStars

Krijg exclusieve toegang tot opwindende evenementen en activiteiten, die alleen RoadStars kan bieden.

Lid worden van RoadStars“De klant wacht op de juiste producten, in de juiste hoeveelheid, op het juiste tijdstip en met de juiste kwaliteit. Daarom is een goed functionerende distributielogistiek erg belangrijk.”

– Francis Driessen, logistiek directeur voor de vestigingen Achim en Lüneburg

In groepen van 40 kratten verlaat de Coca-Cola nu de productiehal. Een fles is in Hildesheim ongeveer één uur lang onderweg op de transportbanden. Van de palletinstallatie naar het magazijn, en van daar rechtstreeks naar de klanten of naar de distributiecentra van de streek.

“124 dagen zonder arbeidsongeval. De langste ongevalvrije periode: 370 dagen.” Het bord aan de ingang van het leveringsmagazijn in Achim bij Bremen geeft het al aan: bij Coca-Cola Duitsland wordt veiligheid ernstig genomen. Geen wonder dus dat de vrachtwagens van Mercedes-Benz het grootste deel van de 17-koppige fleet uitmaken. “De klant wacht op de juiste producten, in de juiste hoeveelheid, op het juiste tijdstip en met de juiste kwaliteit. Daarom is een goed functionerende distributielogistiek erg belangrijk”, zegt Francis Driessen, logistiek directeur voor de vestigingen Achim en Lüneburg. Als we een blik werpen in magazijn dat in 2017 is geopend, begrijpen we het. Alles ligt er schoon en opgeruimd bij. En sneuvelt er toch eens een fles, dan zijn de scherven onmiddellijk verdwenen.

Betrouwbaar vanuit Achim over de hele streek.

Vanaf 11 uur worden de orders voor de volgende dag samengesteld, volledig papierloos dankzij het elektronische opslagbeheer. De magazijnmedewerkers zijn onderweg met tien orderpickers zodat van de ongeveer 300 producten exact de gewenste producten bij de klant terechtkomen. Elke arbeider behandelt per ploegendienst 18 ton, wat overeenkomt met twee truckladingen. Volgeladen voertuigen worden voor het gebouw geparkeerd. Van daar vertrekken de 17 bestuurders de volgende ochtend dan vanaf 4 uur op ronde in de streek.

Chauffeur Christian Walter opent het zeil van zijn felrode Antos 2540. Dan doet hij teken naar vorkheftruckchauffeur Siegfried Schmülling. Hij bestuurt een heftruck met drievoudige mast. Deze kan drie pallets tegelijkertijd behandelen. Dat is in totaal al gauw een gewicht van 3,5 ton. Welke pallet welke positie in de vrachtwagen krijgt, hangt af van de omstandigheden ter plaatse bij de klant: Is er een helling? Hoe groot is de levering? Heeft de klant een eigen heftruck of moet worden gelost met de kleine pallettruck die altijd mee onderweg is?

Het klantenbestand telt grote afnemers zoals winkelketens en gastronomische bedrijven zoals bijvoorbeeld de havenkantine in Bremerhaven. Maar ook de kleine kiosk die regelmatig de minimumhoeveelheid literflessen bestelt, wordt beleverd. In zo’n gevallen innen de bestuurders kleine bedragen soms nog cash. Christian Walter vindt net die variatie zo fijn. De 28-jarige chauffeur werkt al vier jaar bij Coca-Cola, waarvan hij bijna twee jaar in de "rode fleet" onderweg is. Hoofdzakelijk in de binnenstad van Bremen – die telt per ronde 70 kilometer met veel stops.

Goed uitgerust voor het hoogseizoen.

Een ideaal terrein voor zijn Antos met spoorassistent en Active Brake Assist 3 aan boord. Welke uitrustingen zou hij naast de hulpsystemen niet meer kunnen missen? “Zetelverwarming en airconditioning”, vindt Walter. Daarop kan hij rekenen tijdens de drukke seizoenspieken. Het is nooit te warm of te koud: Pasen en Kerstmis zijn de drukste periodes. En de zomer natuurlijk. Wanneer ook in Noord-Duitsland de barbecues worden aangestoken en de dranken koud moeten staan.

Twaalf gele kratten met 0,2-literflessen Coca-Cola moeten vandaag naar Grillfeuer BBQ. Die barbecuefans verkopen niet alleen premium barbecues, maar organiseren ook kook-, BBQ- en grillcursussen. En daarbij smaakt een echte klassieker het beste: een ijskoude Coca-Cola uit een glazen flesje.

Foto's: Christian Schmid

Film: Martin Schneider-Lau

Commentaar

Log in om een commentaar toe te voegen.

6 comments

Man lernt das der LKW Fahrer wenig fährt , aber viel arbeiten muss .

Eigentlich schade mit einem so schönen Antos .

Man lernt das der LKW Fahrer wenig fährt , aber viel arbeiten muss .

Eigentlich schade mit einem so schönen Antos .