Drankenlogistiek: hoe komt de Coca-Cola in de fles en bij de afnemer?

Efficiëntie en logistiek

De productie bij Coca-Cola verloopt veilig, schoon en geautomatiseerd. Ook aan de levering worden hoge eisen gesteld. Daarvoor vertrouwt de onderneming helemaal op zware distributietrucks van Mercedes-Benz.

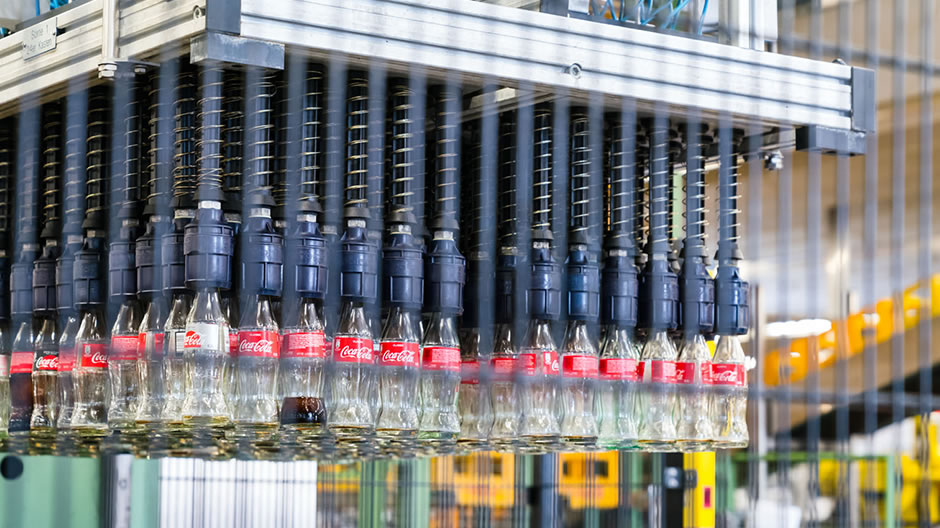

Brandschoon. Geretourneerd, gereinigd, klaar voor de volgende ronde. Elk uur worden in Hildesheim zo'n 46.000 flessen gevuld.

De soundtrack van de zomer: het openen van de koelkast, het gerinkel van flesjes, het gesis van de kroonkurk. IJskoude Coca-Cola uit een flesje van 0,2 liter: het hoort erbij. 'Mercedes-Benz Transport' is op weg naar de bron gegaan en heeft het flesje op zijn reis vergezeld. En die begint bijvoorbeeld in Hildesheim. Hier staat een van de 16 productiefaciliteiten van Coca-Cola Duitsland. De rond 500 medewerkers van de fabriek zorgen ervoor dat 24 uur per dag volle flessen van de vijf productielijnen af komen. Dit jaar is het streven elke dag een miljoen liter in flessen te krijgen.

De gigantische hal is gevuld met geruis, geklikklak en geklingel. Dit orkest wordt gedirigeerd door Alexander Haferkamp. De 35-jarige productieleider moet alles in het oog houden: Worden er genoeg lege flessen aangevoerd? Hoeveel siroop is er nog? Op welke flessenmaat moeten de installaties nu worden ingesteld? Alle machines worden constant bewaakt, fouten en opmerkelijke zaken worden nauwgezet gedocumenteerd. Monteurs staan altijd klaar om problemen zo snel mogelijk op te lossen, zodat er geen tijd verloren gaat. Voor de afgestudeerde meesterbrouwer en zijn team is elke dag weer anders.

Zorgvuldig op elkaar afgestemde processen.

Voor de colaflesjes daarentegen is alles altijd hetzelfde. Bij binnenkomst worden flessen en kratten gescheiden, gereinigd en gesorteerd. Twee medewerkers halen flessen met een andere vorm van de lopende band. Bij de volgende stap moeten eventuele vreemde lichamen uit de flessen worden verwijderd. Dan gaat het weer verder naar de flessenwasinstallatie. "Bij 80 graden Celsius worden de flessen in twee verschillende oplossingen ondergedompeld en vervolgens met schoon water uitgespoeld. Dan is zo'n fles absoluut schoon", zegt Haferkamp. Daarna is de 'Inspecteur' aan de beurt. Hierin wordt elke fles gescand op eventuele beschadigingen, hoe minimaal dan ook.

Pas dan is het beslissende moment gekomen, als in de vulinstallatie de Coke de flessen en flesjes in stroomt. Die is daarvoor in de hal ernaast gemixt in onopvallende tanks. Daarbij wordt kraanwater, siroop – het recept is streng geheim – en natuurlijk koolzuur gebruikt.

Tussen 40.000 en 46.000 flessen worden hier per uur verwerkt. "Deze installatie vormt echt het hart van de productie en geeft het tempo aan. Alle andere machines zijn volledig op de vulsnelheid van dat moment afgestemd", vertelt productieleider Haferkamp. Afhankelijk van de precieze snelheid worden bijvoorbeeld elf flessen per seconde van een etiket en een kroonkurk voorzien voordat ze na een laatste kwaliteitscontrole in de schone gele kratten terechtkomen.

Dit artikel bevat extra informatiemateriaal, zoals video's, foto's en verslagen, dat alleen voor geregistreerde leden beschikbaar is. Meld u aan met uw RoadStars-account of registreer u gratis als u het artikel in zijn geheel wilt bekijken.

Als lid van RoadStars krijgt u toegang tot exclusieve content en acties!

Aanmelden voor leden van RoadStars

Nog geen lid? Nu lid worden van RoadStars

Ontvang exclusieve toegang tot opwindende evenementen en activiteiten, zoals alleen RoadStars die kan bieden.

Lid worden van RoadStars"Onze klanten willen ontvangen wat ze hebben besteld, in de juiste hoeveelheden, op het juiste tijdstip en met de juiste kwaliteit. Daarom moet voor de leveringen de logistiek perfect werken."

– Francis Driessen, chef netwerklogistiek voor de locaties Achim en Lüneburg

In groepen van 40 kratten verlaat de Coca-Cola nu de productiehal. Elke fles is dan een klein uur op de transportbanden in Hildesheim onderweg geweest. Van de palletinstallatie gaat het naar het magazijn en van daaruit rechtstreeks naar klanten en distributiecentra in de regio.

"124 dagen zonder ongelukken op de werkvloer. Langste tijd zonder ongelukken op de werkvloer: 370 dagen." Het paneel bij de ingang van het magazijn in Achim bij Bremen laat zien dat het Coca-Cola Duitsland ernst is met de veiligheid. Geen wonder dus dat het wagenpark van 17 voertuigen grotendeels uit Mercedes-Benz trucks bestaat. "Onze klanten willen ontvangen wat ze hebben besteld, in de juiste hoeveelheden, op het juiste tijdstip en met de juiste kwaliteit. Daarom moet voor de leveringen de logistiek perfect werken", aldus Francis Driessen, chef netwerklogistiek voor de locaties Achim en Lüneburg. Een korte blik in het in 2017 in bedrijf genomen magazijnhal bevestigt dit. Alles wordt angstvallig schoon en opgeruimd gehouden. Als er toch een keer iets breekt, zijn de scherven in een mum van tijd weer verdwenen.

Op betrouwbare wijze vanuit Achim de regio in.

Vanaf 11 uur worden de opdrachten voor de volgende dag samengesteld, volledig elektronisch, zonder dat er papier aan te pas komt. Met tien orderverzamelaars zijn de magazijnmedewerkers de hele dag druk doende ervoor te zorgen dat de klanten uit de rond 300 artikelen precies dat geleverd krijgen wat ze hebben besteld.. Zo'n 18 ton verplaatst een werknemer tijdens zijn dienst. Dat is ongeveer gelijk aan twee vrachtwagenladingen. Volgeladen trucks worden voor het gebouw geparkeerd. Van daaruit beginnen de volgende ochtend vanaf 4 uur de chauffeurs hun leveringen in de regio te doen.

Bezorgchauffeur Christian Walter opent het schuifzeil van zijn felrode Antos 2540. Dan geeft hij heftruckchauffeur Siegfried Schmülling een teken. Met zijn heftruck kan die drie pallets tegelijk verplaatsen. Dat weegt bij elkaar al gauw zo'n drie en een halve ton. Waar een pallet in de truck wordt geplaatst, hangt af van de omstandigheden bij de klant. Is er een hellingbaan? Hoeveel moet er worden afgeleverd? Heeft de afnemer een heftruck tot zijn beschikking of moet voor het lossen de eigen kleine palletwagen worden gebruikt?

Tot de klantenkring behoren grote afnemers als winkelketens, distributiecentra en horecaondernemingen als de havenkantine in Bremerhaven. Maar er wordt ook gestopt bij de kleine kiosk die regelmatig een minimale hoeveelheid literflessen bestelt. Dan krijgt de chauffeur vaak nog met contant geld betaald. Voor chauffeur Christian Walter is het vooral deze afwisseling die het werk zo leuk maakt. Vier jaar werkt de 28-jarige inmiddels bij Coca-Cola, waarvan de laatste twee jaar als chauffeur in de rode vloot. Hoofdzakelijk in het centrum van Bremen – per rit 70 kilometer met heel veel stops.

Uitstekend voorbereid op het hoogseizoen.

Ideaal terrein voor zijn met spoorassistent en Active Brake Assist 3 uitgeruste Antos. Welke uitrustingen buiten de assistentiesystemen hij niet graag zou missen? "Stoelverwarming en airconditioning", zegt Walter. Daarop kan hij op rekenen in seizoenen waarin het erg druk is. En dan is het ofwel warm ofwel koud: met Pasen en Kerstmis wordt veel omzet gedraaid. En de zomer natuurlijk. Want dan worden de BBQ's aangestoken en de drankjes koud gezet.

Twaalf gele kratten met flesjes Coca-Cola van 0,2 liter moeten vandaag bij Grillfeuer BBQ worden afgeleverd. Hier worden niet alleen grills van hoge kwaliteit verkocht, maar ook kook-, grill- en barbecuecurssussen aangeboden. En daar hoort een echte klassieker bij: ijskoude Coca-Cola uit een glazen fles.

Foto's: Christian Schmid

Film: Martin Schneider-Lau

Commentaar

Graag inloggen als u een reactie wilt toevoegen.

6 reacties

Man lernt das der LKW Fahrer wenig fährt , aber viel arbeiten muss .

Eigentlich schade mit einem so schönen Antos .

Man lernt das der LKW Fahrer wenig fährt , aber viel arbeiten muss .

Eigentlich schade mit einem so schönen Antos .