Płynna logistyka: jak Coca-Cola trafia do butelki, a potem do konsumentów?

Gospodarka i logistyka

Proces produkcji Coca-Coli jest bezpieczny i zautomatyzowany. Wysokie standardy obowiązują również podczas transportu. Dlatego firma stawia tylko na ciężkie pojazdy ciężarowe do transportu dystrybucyjnego marki Mercedes-Benz.

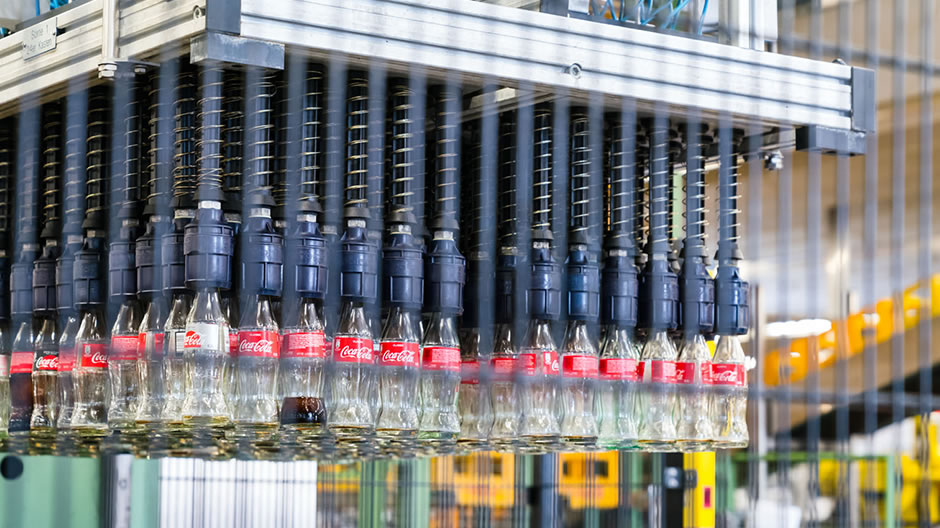

Lśniący czystością. Zwrócona, wymyta i gotowa na następną kolejkę: W Hildesheim każdej godziny napełnia się 46000 butelek.

Ta melodia znajduje się na liście przebojów lata: dźwięk otwieranej lodówki, brzęk szklanych butelek i syczenie otwieranych kapsli. Zimna Coca-Cola z małej butelki o pojemności 0,2 litra jest kultowym napojem. Zespół „Mercedes-Benz Transport“ wyruszył do źródła i towarzyszył małej butelce podczas całej drogi. A ta zaczyna się na przykład w Hildesheim. Znajduje się tu jeden z szesnastu zakładów produkcji Coca-Coli w Niemczech. Około pięciuset pracowników tej fabryki dba o to, aby pełne butelki non stop zjeżdżały z linii produkcyjnej. Tegoroczny cel: rozlać milion litrów dziennie.

W potężnej hali rozlegają się szumy, stuki i brzęki. Dyrygentem tej orkiestry jest Alexander Haferkamp. Trzydziestopięcioletni kierownik produkcji musi mieć wszystko na oku: Czy dostarczono wystarczającą liczbę pustych butelek? Na ile jeszcze wystarczy syropu? Na butelki o jakiej pojemności powinny być aktualnie przygotowane linie produkcyjne? Wszystkie maszyny są pod stałą obserwacją, przypadki błędnego działania i dziwnego zachowania są dokładnie protokołowane. Mechanicy są cały czas w gotowości, aby zmniejszyć czasy przestojów do minimum. Dla tego wykształconego piwowara i jego zespołu każdy dzień przebiega inaczej.

Perfekcyjnie zgrane procesy.

W przeciwieństwie do nich, dla małej butelki coli droga jest zawsze ta sama. Po dostawie butelki są wyciągane ze skrzyń, czyszczone i sortowane. Dwóch pracowników zabiera z taśmy przenośnika butelki o nieregularnym kształcie. W następnym kroku z butelek muszą zostać usunięte wszelkie ciała obce. Kolejnym etapem jest myjnia butelek. „Butelki są jedna po drugiej zanurzane w dwóch różnych roztworach o temperaturze 80 stopni Celsjusza, a następnie są płukane czystą wodą. Po takiej kąpieli butelka jest nieskazitelnie czysta“, mówi Haferkamp. Teraz kolej na „inspektora“: Każdą butelkę skanuje urządzenie, któremu nie ujdzie choćby najdrobniejsze uszkodzenie.

Dopiero teraz nadchodzi decydujący moment: Napełniacz wpuszcza colę do butelki. Wcześniej została wymieszana w sąsiedniej hali, w niepozornie wyglądających zbiornikach. Składniki to woda, syrop – o ściśle tajnej recepturze – i oczywiście dwutlenek węgla.

W ciągu godziny napełniacz na tej wielotaśmowej instalacji produkcyjnej wypuszcza między 40000 a 46000 butelek. „To serce naszej linii produkcyjnej, które wyznacza tempo: Wydajność pozostałych urządzeń produkcyjnych jest dostosowana do wydajności napełniania“, mówi kierownik produkcji Haferkamp. Na przykład zgodnie z jego prędkością jedenaście butelek na sekundę otrzymuje potem etykiety i kapsle, zanim przejdą przez ostatnią kontrolę jakości i trafią do czystych żółtych skrzyń.

Ten artykuł zawiera dodatkowy materiał informacyjny (filmy, zdjęcia, relacje itp.) dla zarejestrowanych użytkowników. Aby zobaczyć cały artykuł, zaloguj się za pomocą swojego konta RoadStars lub zarejestruj się bezpłatnie.

Zostań członkiem społeczności RoadStars i uzyskaj dostęp do ekskluzywnych treści i akcji specjalnych!

Logowanie dla członków społeczności RoadStars

Jeszcze nie jesteś członkiem? Dołącz teraz do RoadStars

Uzyskaj ekskluzywny dostęp do ciekawych wydarzeń i aktywności, jakie oferuje tylko RoadStars.

Dołącz do RoadStars„Klient oczekuje odpowiedniego towaru, w odpowiedniej ilości, w odpowiedniej chwili i o odpowiedniej jakości. Dlatego dobrze działająca logistyka dostaw ma kolosalne znaczenie.“

– Francis Driessen, kierowniczka logistyki sieci fabryk w Achim i Lüneburgu

Coca-cola opuszcza halę produkcyjną w partiach po 40 skrzyń. Butelka spędziła około godzinę na taśmach przenośnikowych hildesheimskiej fabryki.Z urządzenia paletującego wyjeżdża do magazynu i stamtąd trafia do klientów lub do regionalnych centrów dystrybucji.

„124 dni bez wypadku przy pracy. Najdłuższy czas bez wypadku przy pracy: 370 dni.“ Tablica przy wejściu do magazynu dystrybucyjnego w Achim pod Bremą mówi: W firmie Coca-Cola Deutschland bezpieczeństwo traktuje się poważnie. Nic więc dziwnego, że pojazdy ciężarowe Mercedes-Benz stanowią większość floty, liczącej 17 pojazdów. „Klient oczekuje odpowiedniego towaru, w odpowiedniej ilości, w odpowiedniej chwili i o odpowiedniej jakości. Dlatego dobrze działająca logistyka dostaw ma kolosalne znaczenie“, mówi Francis Driessen, kierowniczka sieci logistycznej fabryk w Achim i Lüneburgu. Potwierdza to spojrzenie na halę magazynową, nabytą w 2017 roku. Wszystko jest pedantycznie utrzymywane w czystości i porządku. Jeśli jednak coś się rozbije, odłamki znikają w mig.

Z Achim na cały region - niezawodnie.

Od godziny 11 gromadzone są zlecenia na następny dzień. Dzięki elektronicznemu systemowi zarządzania magazynem dzieje się to bez użycia papieru. Pracownicy magazynu ruszają z dziesięcioma inwentaryzatorami, aby klienci otrzymali spośród około trzystu produktów dokładnie te, których oczekują. Na każdej zmianie jeden pracownik przewozi do 18 ton, co mniej więcej odpowiada ładunkowi dwóch pojazdów ciężarowych. Pojazdy przygotowane do drogi zostają zaparkowane przed budynkiem. Następnego ranka od godziny 4. siedemnastu kierowców wyruszy stąd w teren.

Kierowca-dostawca Christian Walter otwiera przesuwaną opończę swojego jasnoczerwonego Antosa 2540. Następnie daje znak operatorowi wózka widłowego Siegfriedowi Schmüllingowi. Kieruje on tak zwanym wózkiem potrójnym. Jednocześnie może obsługiwać do trzech palet. Trzy i pół tony ładunku zostaje dzięki temu szybko przygotowane. To która paleta zajmie jakie miejsce w pojeździe, zależy od warunków panujących u klienta, na miejscu dostawy: Czy posiada on rampę? Jak duża jest dostawa? Czy posiada własny podnośnik widłowy, czy wyładunek nastąpi za pomocą małego wózka podnośnego, który zawsze jest na pokładzie ciężarówki?

Do grona stałych klientów należą zarówno odbiorcy hurtowi, jak sieci handlowe lub firmy gastronomiczne, jak na przykład portowa tawerna w Bremerhaven. Ale również mały kiosk, który regularnie zamawia najmniejszą liczbę litrowych butelek, otrzyma swoją dostawę. W takim przypadku kierowcy przyjmują czasem niewielkie kwoty w gotówce. Christianowi Walterowi właśnie ten typ dostawy sprawia największą przyjemność. Dwudziestoośmiolatek pracuje dla Coca-Coli od czterech lat, od niespełna dwóch należy do grona kierowców „czerwonej floty“. Jeździ głównie po śródmieściu Bremy – trasa z wieloma przystankami liczy 70 kilometrów.

Dobrze przygotowani na szczyt sezonu.

To idealny teren dla jego Antosa, wyposażonego w asystenta

utrzymania pasa ruchu i system Active Brake Assist 3. Z których

elementów wyposażenia, oprócz systemów wspomagających kierowcę, nie

chciałby rezygnować? „Z ogrzewania fotela i układu klimatyzacji“, mówi

Walter. Może na nie liczyć, gdy w sezonie jest szczególnie wiele do

zrobienia. A wtedy jest albo gorąco, albo zimno: Wielkanoc i Boże

Narodzenie to czas największych obrotów. I oczywiście lato. To jasne.

Wtedy nawet na północy Niemiec grille będą się palić, a napoje

chłodzić.

Dziś do Grillfeuer BBQ jedzie dwanaście żółtych skrzyń z butelkami coca-coli po 0,2 litra. Entuzjaści grilla nie tylko sprzedają urządzenia wysokiej jakości, lecz również prowadzą kursy gotowania, BBQ i grillowania. A do tego najlepiej pasuje klasyka: zimna coca-cola ze szklanej butelki.

Zdjęcia: Christian Schmid

Film: Martin Schneider-Lau

Komentarz

Zaloguj się, aby dodać komentarz.

6 komentarzy

Man lernt das der LKW Fahrer wenig fährt , aber viel arbeiten muss .

Eigentlich schade mit einem so schönen Antos .

Man lernt das der LKW Fahrer wenig fährt , aber viel arbeiten muss .

Eigentlich schade mit einem so schönen Antos .