Logistica băuturilor: cum ajunge Coca-Cola în sticlă și apoi la consumator?

Economie & Logistică

Producția la Coca-Cola este sigură, curată și automatizată. Chiar și la livrare sunt aplicate standarde ridicate. Din acest motiv, compania apelează la autocamioane grele de distribuție de la Mercedes-Benz.

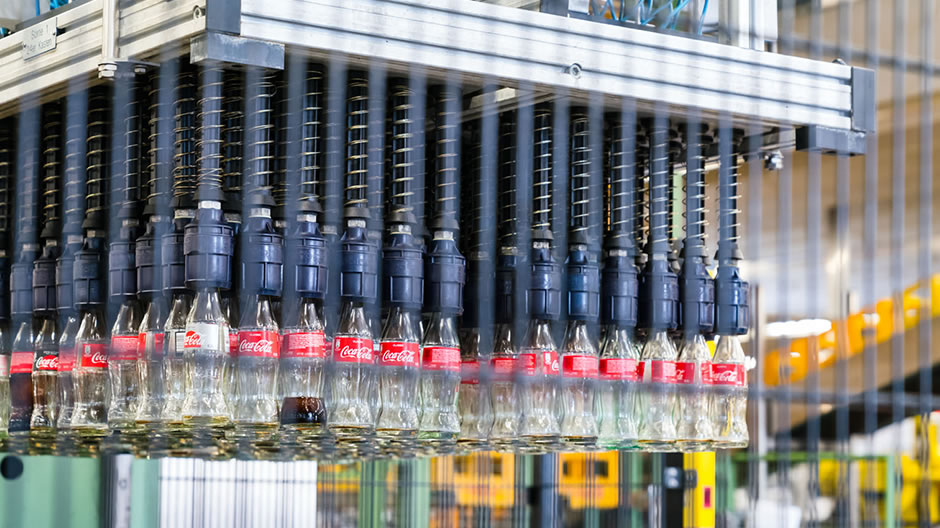

Curățenie extremă. Returnate, curățate și pregătite pentru următorul tur: în Hildesheim sunt îmbuteliate până la 46.000 de sticle pe oră.

Acest titlu face parte din coloana sonoră a verii: deschiderea ușii de la frigider, zgomotul sticlelor, sunetul specific la deschiderea capacului. Coca-Cola rece ca gheața din sticla mică de 0,2 litri este un obiect de cult. „Mercedes-Benz Transport“ s-a deplasat la sursă și a însoțit micile sticle de-a lungul călătoriei lor. Iar aceasta începe, de exemplu, la Hildesheim. Aici se află unul dintre cele 16 centre de producție Coca-Cola din Germania. Cei aproximativ 500 de angajați ai fabricii asigură 24 de ore din 24 faptul că sticlele pline ies de pe cele cinci linii de producție. Obiectivul din acest an: în fiecare zi trebuie îmbuteliați un milion de litri.

Uriașa hală este plină de sunete, zgomote și țiuituri. Această orchestră este dirijată de către Alexander Haferkamp. Șeful de producție în vârstă de 35 de ani trebuie să fie atent la toate: Sunt livrate suficiente sticle goale? Cât timp mai ajunge siropul? Pentru ce mărimi de sticle trebuie pregătite instalațiile? Toate mașinile sunt supravegheate, iar defecțiunile și incidentele sunt consemnate cu precizie. Mecanicii sunt întotdeauna în alertă, pentru a reduce perioadele de oprire a producției. Pentru experimentatul producător de băuturi răcoritoare și echipa sa, nici o zi nu seamănă cu alta.

Procese coordonate exact.

În schimb, în cazul sticlelor mici de Cola, procesul este întotdeauna același. După livrare, sticlele și lăzile sunt separate, curățate și sortate. Doi angajați adună de pe banda transportoare sticlele cu forme diferite. În etapa următoare, eventualele corpuri străine trebuie îndepărtate din sticle. Apoi, sticlele ajung la instalația de spălare. „La 80 de grade Celsius, sticlele sunt scufundate succesiv în două soluții alcaline diferite și apoi sunt clătite cu apă curată. La final, sticla este perfect curată“, spune Haferkamp. Apoi, vine rândul „inspectorului“: aparatul scanează fiecare sticlă, detectând orice deteriorare, fie ea cât de mică.

Doar apoi urmează momentul decisiv: în instalația de îmbuteliere, Cola ajunge în sticlă. Anterior, băutura a fost amestecată în rezervoare neimpresionate, aflate într-o hală alăturată. Amestecul este format din apă, sirop și, desigur, dioxid de carbon – rețeta este strict secretă.

Instalația de îmbuteliere pentru sticlele reutilizabile îmbuteliază între 40.000 și 46.000 de sticle pe oră. „Aceasta este instalația centrală a liniei de producție și cea care impune cadența: randamentul celorlalte instalații de producție este adaptat la capacitatea de îmbuteliere“, spune șeful de producție Haferkamp. În funcție de viteză, aproximativ unsprezece sticle sunt prevăzute în fiecare secundă cu etichete și dopuri, înainte ca ele să mai treacă prin ultimul control de calitate și apoi să ajungă în lăzile galbene curate.

Acest articol conține material informativ suplimentar (materiale video, imagini și funcția de informare etc.) pentru membrii înregistrați. Pentru a citi integral articolul, autentifică-te utilizând contul tău RoadStars sau înregistrează-te gratuit.

Deveniți membru RoadStars și beneficiați de acces la conținuturi și campanii exclusiviste!

Autentificați-vă ca membru RoadStars

Nu sunteți încă membru? Deveniți membru RoadStars

Beneficiază de acces exclusivist la evenimente și activități captivante, cum numai RoadStars poate să ofere.

Deveniți membru RoadStars„Clientul așteaptă marfa corespunzătoare la calitatea corespunzătoare, în cantitatea corespunzătoare și în timp util. Din acest motiv, logistica de livrare bine organizată este extrem de importantă.“

– Francis Driessen, șefa rețelei de logistică pentru centrele de producție Achim și Lüneburg

Acum, Coca-Cola părăsește hala de producție în grupuri de câte 40 de lăzi. O sticlă a parcurs un traseu de aproximativ o oră pe benzile transportoare de la Hildesheim. De la instalația de paletizare, aceasta ajunge în depozit și de acolo direct la clienți sau la centrele de distribuție din regiune.

„124 de zile fără accident de muncă. Cea mai lungă perioadă fără accident de muncă: 370 de zile.“ Tabla aflată la intrarea de la depozitul de livrare din Achim în Bremen indică clar: la Coca-Cola din Germania siguranța este luată în serios. Deci nu este de mirare că cea mai mare parte a parcului de mașini din 17 autovehicule este formată din autocamioane Mercedes-Benz. „Clientul așteaptă marfa corespunzătoare la calitatea corespunzătoare, în cantitatea corespunzătoare și în timp util. Din acest motiv, logistica de livrare bine organizată este extrem de importantă“, spune Francis Driessen, șefa rețelei de logistică pentru centrele de producție Achim și Lüneburg. O privire în hala de depozitare amenajată în 2017 confirmă acest lucru. Totul este extrem de curat și menținut în ordine. Dacă, totuși, ceva se sparge, cioburile dispar imediat.

Livrare la timp de la Achim în regiune.

Începând cu ora 11 sunt pregătite comenzile pentru ziua următoare, integral fără documente fizice, datorită gestionării electronice a spațiilor de depozitare. Angajații depozitului acționează cu zece stivuitoare, deoarece clienților trebuie să li se livreze cantitatea exactă din cele aproximativ 300 de produse. Un angajat transportă până la 18 tone la fiecare tură de lucru, o cantitate aproximativ egală cu două încărcături de autocamion. Autovehiculele pregătite sunt parcate în fața clădirilor. Dimineața următoare, devreme la ora 4, cei 17 șoferi de livrare pornesc în regiune.

Șoferul de livrare Christian Walter ridică prelata culisantă a autocamionului său Antos 2540 de culoare roșu strălucitor. Apoi îi face un semn șoferului de stivuitor Siegfried Schmülling. Acesta conduce un așa-numit stivuitor triplu. Acesta poate transporta simultan până la trei paleți. O încărcătură care poate atinge rapid un total de trei tone și jumătate. Poziția paleților din autocamion depinde de condițiile care există la clienți: Există rampă? Cât de mare este încărcătura livrată? Destinatarul dispune de propriul său stivuitor, sau marfa este descărcată cu micul cărucior elevator care însoțește întotdeauna autocamionul?

Dintre clienții de bază fac parte mari consumatori precum lanțurile de magazine și unitățile gastronomice ca de exemplu, cantina portuară din Bremerhaven. Însă sunt aprovizionate și micile chioșcuri care comandă în mod regulat cantitatea minimă de suc în sticle de un litru. În astfel de cazuri, șoferii încasează contravaloarea acestor sume mici în numerar. Pentru șoferul Christian Walter exact acesta este genul de activități care îi fac plăcere. Șoferul de 28 de ani lucrează de patru ani la Coca-Cola, iar de aproape doi ani face drumuri ca șofer în „flota roșie“. Mai cu seamă în centrul orașului Bremer – asta înseamnă 70 de kilometri la fiecare cursă, cu multe opriri.

Bine echipat pentru vârful de sezon.

Un teren ideal pentru autovehiculul său Antos echipat cu asistent pentru menținerea benzii de rulare și Active Brake Assist 3 la bord. În afară de sistemele de asistență, care sunt celelalte dotări la care nu ar renunța? „Sistemul de încălzire în scaun și instalația de climatizare“, spune Walter. Acestea sunt echipări pe care se poate baza în vârful de sezon, atunci când are deosebit de multă treabă. Căci atunci fie este prea cald, fie este prea frig: Paștele și Crăciunul sunt perioadele cu cele mai mari vânzări. Și, desigur, vara. În nordul Germaniei aceasta este perioada în care este aprins focul sub grătare și băuturile sunt puse la rece.

Douăsprezece lăzi galbene cu sticle de Coca-Cola de 0,2 litri merg astăzi la Grillfeuer BBQ. Acești iubitori ai grătarelor nu numai vând grătare de calitate superioară, dar oferă și cursuri de gătit, de BBQ și de grill. Și aici se potrivește cel mai bine băutura clasică: Coca-Cola rece ca gheața din sticla de sticlă.

Fotografii: Christian Schmid

Film: Martin Schneider-Lau

Comentariu

Pentru a adăuga un comentariu, te rugăm să te autentifici.

6 comentarii

Man lernt das der LKW Fahrer wenig fährt , aber viel arbeiten muss .

Eigentlich schade mit einem so schönen Antos .

Man lernt das der LKW Fahrer wenig fährt , aber viel arbeiten muss .

Eigentlich schade mit einem so schönen Antos .